Klesrens - Dry cleaning

Klesrens er enhver rengjøringsprosess for klær og tekstiler som bruker et annet løsningsmiddel enn vann .

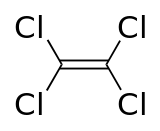

Klesrensing involverer fortsatt væske, men klær blir i stedet dynket i et vannfritt flytende løsningsmiddel, tetrakloretylen (perkloretylen), kjent i bransjen som "perc", som er det mest brukte løsningsmidlet. Alternative løsningsmidler er 1-bromopropan og petroleumsprit.

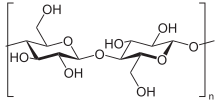

De fleste naturlige fibre kan vaskes i vann, men noen syntetiske stoffer (f.eks. Viskose , lyocell , modal og cupro ) reagerer dårlig med vann og må renses.

Historie

Klesrens stammer fra den amerikanske gründeren Thomas L. Jennings . Jennings omtalte metoden hans som "tørrskuring".

Den franske fargestoffoperatøren Jean Baptiste Jolly utviklet sin egen metode ved å bruke parafin og bensin for å rengjøre tekstiler. Han åpnet de første renseriene i Paris i 1845.

Brennbarhetsproblemer førte til at William Joseph Stoddard, et renseri fra Atlanta , utviklet Stoddard løsemiddel (white spirit) som et litt mindre brannfarlig alternativ til bensinbaserte løsningsmidler. Bruken av lettantennelige petroleumsoppløsningsmidler forårsaket mange branner og eksplosjoner, noe som resulterte i myndighetsregulering av renserier. Etter første verdenskrig begynte renseriene å bruke klorerte løsningsmidler. Disse løsningsmidlene var mye mindre brannfarlige enn petroleumsoppløsningsmidler og hadde forbedret rengjøringsevne.

Skift til tetrakloretylen

På midten av 1930-tallet hadde renseriindustrien tatt i bruk tetrakloretylen (perkloretylen), eller PCE for kort, som løsningsmiddel. Den har utmerket rengjøringsevne og er ikke brennbar og kompatibel med de fleste plagg. Fordi det er stabilt, blir tetrakloretylen lett resirkulert.

Infrastruktur

Klesrensingsbedrifter, fra kundens perspektiv, er enten planter eller slippbutikker . Et anlegg gjør rengjøring på stedet. En drop -shop mottar plagg fra kundene, sender dem til et stort anlegg, og får deretter det rensede plagget returnert til butikken for henting av kunden. Leveringstiden er lengre for en drop -shop enn for et lokalt anlegg. Imidlertid krever drift av et anlegg mer arbeid for bedriftseieren. Siden 2010, i noen markeder, har web-apper blitt brukt til å planlegge rimelig hjemmelevering for renseri.

Denne syklusen minimerte risikoen for brann eller farlige røyk som oppstår ved rengjøringsprosessen. På dette tidspunktet ble det renset i to forskjellige maskiner - en for rengjøringsprosessen og den andre for å fjerne løsemiddelet fra plaggene.

Maskiner fra denne epoken ble beskrevet som ventilert ; deres tørking eksos ble utvist til atmosfæren, det samme som mange moderne tørketrommel eksos. Dette bidro ikke bare til miljøforurensning, men også mye potensielt gjenbrukbart PCE gikk tapt for atmosfæren. Mye strengere kontroller med løsningsmiddelutslipp har sørget for at alle renserier i den vestlige verden nå er helt lukket, og ingen løsemiddeldamp luftes ut i atmosfæren. I lukkede maskiner returneres løsemiddel som gjenvinnes under tørkeprosessen, kondensert og destillert, slik at det kan gjenbrukes for å rengjøre ytterligere laster eller kastes på en trygg måte. Flertallet av moderne lukkede maskiner har også en datastyrt tørkesensor, som automatisk registrerer når alle sporbare PCE-spor er fjernet. Dette systemet sikrer at bare små mengder PCE -røyk frigjøres på slutten av syklusen.

Mekanisme

Når det gjelder mekanisme, løser renseri selektivt flekker på artikkelen. De oppløsningsmidler er ikke-polare og har en tendens til selektivt å ekstrakt forbindelser som forårsaker flekker. Disse flekkene ville ellers bare oppløses i vandige vaskemiddelblandinger ved høye temperaturer og potensielt skade delikate stoffer.

Ikke-polare løsningsmidler er også bra for noen stoffer, spesielt naturlige stoffer, ettersom løsningsmidlet ikke interagerer med noen polare grupper i stoffet. Vann binder seg til disse polare gruppene som resulterer i hevelse og strekking av proteiner i fibrene under hvitvasking. Bindingen av vannmolekyler forstyrrer også svake attraksjoner i fiberen, noe som resulterer i tap av fiberens opprinnelige form. Etter vaskesyklusen tørker vannmolekyler. Imidlertid har den opprinnelige formen på fibrene allerede blitt forvrengt, og dette resulterer vanligvis i krymping. Ikke-polare løsningsmidler forhindrer denne interaksjonen og beskytter mer delikate stoffer.

Bruken av et effektivt løsningsmiddel kombinert med mekanisk friksjon fra tumbling fjerner effektivt flekker.

Prosess

En renseri ligner en kombinasjon av vaskemaskin og tørketrommel. Plagg plasseres i vaske- eller avtrekkskammeret (referert til som 'kurven' eller 'trommelen'), som utgjør kjernen i maskinen. Vaskekammeret inneholder en horisontal, perforert trommel som roterer i et ytre skall. Skallet holder løsemiddelet mens den roterende trommelen holder plagget. Kurvens kapasitet er mellom ca. 10 og 40 kg (22 til 88 lb).

Under vaskesyklusen fylles kammeret omtrent en tredjedel full av løsningsmiddel og begynner å rotere, mens klærne blir omrørt. Løsningsmiddeltemperaturen holdes på 30 grader Celsius (86 grader Fahrenheit), da en høyere temperatur kan skade den. Under vaskesyklusen føres løsningsmidlet i kammeret (vanligvis kjent som 'buret' eller 'takleboksen') gjennom et filtreringskammer og føres deretter tilbake til 'buret'. Dette er kjent som syklusen og fortsetter i vasketiden. Løsningsmidlet fjernes deretter og sendes til en destillasjonsenhet bestående av en kjele og kondensator . Det kondenserte løsningsmidlet mates inn i en separatorenhet hvor eventuelt gjenværende vann skilles fra løsningsmidlet og deretter mates til tanken "rent løsningsmiddel". Den ideelle strømningshastigheten er omtrent 8 liter løsningsmiddel per kilo plagg per minutt, avhengig av maskinens størrelse.

Plaggene kontrolleres også for fremmedlegemer. Gjenstander som plastpenner kan oppløses i løsemiddelbadet og skade tekstilene. Noen tekstilfargestoffer er "løs", og vil felle fargestoff i løpet av løsningsmiddel nedsenking. Skjøre gjenstander, som sengetepper i fjær eller duskete tepper eller oppheng, kan være innelukket i en løs meshpose. Den tettheten av perkloretylen er rundt 1,7 g / cm 3 ved romtemperatur (70% tyngre enn vann), og selve vekten av absorbert oppløsningsmiddel kan føre tekstilet for å svikte ved normal kraft under uttrekningssyklusen, med mindre nettpose gir mekanisk støtte.

Ikke alle flekker kan fjernes ved renseri. Noen må behandles med flekkløsninger-noen ganger med dampstråle eller ved å suge i spesielle flekkfjernende væsker-før plaggene vaskes eller tørkes. Plagg som er lagret i skitten tilstand i lang tid, er vanskelig å bringe tilbake til sin opprinnelige farge og tekstur.

En typisk vaskesyklus varer i 8–15 minutter, avhengig av plaggetype og tilsmussingsgrad. I løpet av de tre første minuttene oppløses løsemiddeloppløselig jord i perkloretylen og løs, uoppløselig jord kommer av. Det tar 10–12 minutter etter at den løse jorda har løsnet for å fjerne den uoppløselige jorda fra plaggene. Maskiner som bruker hydrokarbonoppløsningsmidler krever en vaskesyklus på minst 25 minutter på grunn av den mye lavere løsningsgraden for løsemiddeloppløselige jordarter. Et overflateaktivt middel "såpe" kan også tilsettes.

På slutten av vaskesyklusen starter maskinen en skyllesyklus der plagget fylles med ferskt destillert løsningsmiddel som er dosert fra løsemiddeltanken. Denne rene løsemiddelskyllingen forhindrer misfarging forårsaket av at jordpartikler absorberes tilbake på plaggoverflaten fra det "skitne" arbeidsoppløsningsmidlet.

Etter skyllesyklusen starter maskinen ekstraksjonsprosessen, som gjenoppretter løsningsmidlet for gjenbruk. Moderne maskiner gjenvinner omtrent 99,99% av løsemiddelet som brukes. Ekstraksjonssyklusen begynner med å tømme løsningsmidlet fra vaskekammeret og akselerere kurven til 350–450 o / min , noe som får mye av løsemiddelet til å rotere fritt fra stoffet. Frem til denne tiden utføres rengjøringen ved normal temperatur, ettersom løsningsmidlet aldri blir oppvarmet i renseriprosessen. Når det ikke kan spunnes ut mer løsningsmiddel, starter maskinen tørkesyklusen.

Under tørkesyklusen tumles plaggene i en strøm av varm luft (60–63 ° C) som sirkulerer gjennom kurven, og fordamper spor av løsemiddel som er igjen etter sentrifugeringssyklusen. Lufttemperaturen kontrolleres for å forhindre varmeskade på plaggene. Den uttømte varme luften fra maskinen passerer deretter gjennom en kjøleaggregat hvor løsemiddeldampene kondenseres og føres tilbake til den destillerte løsningsmiddeltanken. Moderne renserier bruker et lukket system der den avkjølte luften blir oppvarmet og resirkulert. Dette resulterer i høye gjenvinningshastigheter for løsemidler og redusert luftforurensning. I de første dagene med renseri ble store mengder perkloretylen ventilert til atmosfæren fordi det ble sett på som billig og antatt å være ufarlig.

Etter at tørkesyklusen er fullført, kjøler en deodoriserende ( lufting ) syklus plaggene og fjerner ytterligere spor av løsningsmiddel, ved å sirkulere kjølig uteluft over plaggene og deretter gjennom et dampgjenvinningsfilter laget av aktivt karbon og polymerharpikser. Etter luftingssyklusen er plaggene rene og klare for pressing og etterbehandling.

Løsemiddelbehandling

Arbeidsoppløsningsmiddel fra vaskekammeret går gjennom flere filtreringstrinn før det føres tilbake til vaskekammeret. Det første trinnet er en knappefelle, som forhindrer at små gjenstander som lo, fester, knapper og mynter kommer inn i løsemiddelpumpen.

Over tid akkumuleres et tynt lag med filterkake (kalt "muck") på lofilteret. Møkken fjernes regelmessig (vanligvis en gang om dagen) og deretter behandles for å gjenopprette løsningsmiddel fanget i møkk. Mange maskiner bruker "spin skivefiltre ", som fjerner den møkk fra filteret ved sentrifugalkraften mens den er tilbakevasket med oppløsningsmiddel.

Etter lofilteret passerer løsningsmidlet gjennom et absorberende patronfilter. Dette filteret, som inneholder aktivert leire og trekull, fjerner fin uoppløselig jord og ikke-flyktige rester, sammen med fargestoffer fra løsningsmidlet. Til slutt passerer løsningsmidlet gjennom et poleringsfilter, som fjerner all jord som ikke tidligere er fjernet. Det rene løsningsmidlet returneres deretter til tanken for arbeidende løsningsmiddel. Kokt pulverrester er navnet på avfallsmaterialet som genereres ved tilberedning eller destillering av møkk. Den vil inneholde løsningsmiddel, pulverisert filtermateriale (diatomitt), karbon, ikke-flyktige rester, lo, fargestoffer, fett, jord og vann. Avfallsslam eller faste rester fra fortsatt inneholder løsemiddel, vann, jord, karbon og andre ikke-flyktige rester. Brukte filtre er en annen form for avfall, i likhet med spillvann.

For å øke rengjøringskraften, tilsettes små mengder vaskemiddel (0,5–1,5%) til arbeidsløsningsmidlet og er avgjørende for funksjonaliteten. Disse vaskemidlene emulgerer hydrofobe jordsmonn og hindrer jord i å deponere på plagg igjen. Avhengig av maskinens design brukes enten et anionisk eller et kationisk vaskemiddel.

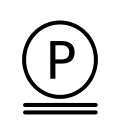

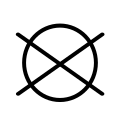

Symboler

Den internasjonale GINETEX vaskelapp for rens er en sirkel. Det kan ha bokstaven P inne i den for å indikere perkloretylenoppløsningsmiddel, eller bokstaven F for å indikere et brannfarlig løsningsmiddel (Feuergefährliches Schwerbenzin). En stolpe under sirkelen indikerer at bare milde rengjøringsprosesser anbefales. En krysset tom sirkel indikerer at renseri ikke er tillatt.

Klesrens, bare tetrakloretylen (PCE)

Løsningsmidler brukt

Perkloretylen

Perkloretylen (PCE eller tetrachlorethylene) har vært i bruk siden 1930 -årene. PCE er det vanligste løsningsmidlet, "standarden" for rengjøringsytelse. Det er et meget effektivt rengjøringsmiddel. Det er termisk stabilt, resirkulerbart og har lav toksisitet. Det kan imidlertid forårsake fargeblødning/tap, spesielt ved høyere temperaturer. I noen tilfeller kan det skade spesielle pynt, knapper og perler på noen plagg. Det er bedre for oljebaserte flekker (som utgjør omtrent 10% av flekkene) enn mer vanlige vannløselige flekker (kaffe, vin, blod, etc.). Giftigheten til tetrakloretylen "er moderat til lav" og "Rapporter om menneskelig skade er uvanlig til tross for den store bruken ved renseri og avfetting".

Hydrokarboner

Hydrokarboner representeres av produkter som Exxon-Mobils DF-2000 eller Chevron Phillips EcoSolv, og Pure Dry. Disse petroleumsbaserte løsningsmidlene er mindre aggressive, men også mindre effektive enn PCE. Selv om det er brennbart, kan brann- eller eksplosjonsfare minimeres ved riktig bruk. Hydrokarboner er imidlertid forurensende. Hydrokarboner beholder omtrent 10-12% av markedet.

Trikloretylen

Trikloretylen er mer aggressiv enn PCE, men brukes svært sjelden. Med overlegne avfettingsegenskaper ble det ofte brukt til rengjøring av industrielt arbeidstøy/kjeledresser tidligere. TCE er klassifisert som kreftfremkallende for mennesker av United States Environmental Protection Agency .

Superkritisk CO 2

Superkritisk CO 2 er et alternativ til PCE; det er imidlertid dårligere når det gjelder å fjerne noen former for skitt. Tilsetningsstoffer til overflateaktive stoffer forbedrer effekten av CO 2. Karbondioksid er nesten helt giftfri. Drivhusgasspotensialet er også lavere enn for mange organiske løsningsmidler.

Klesrenseprosessen innebærer lading av et forseglet kammer som er lastet med klær ved bruk av gassformig karbondioksid fra et lagerkar til omtrent 200 til 300 psi. Dette trinnet i prosessen initieres som en forholdsregel for å unngå termisk sjokk på rengjøringskammeret. Flytende karbondioksid pumpes deretter inn i rengjøringskammeret fra et separat lagerkar med en hydraulisk eller elektrisk drevet pumpe (som fortrinnsvis har doble stempler). Pumpen øker trykket til flytende karbondioksid til omtrent 900 til 1500 psi. En separat underkjøler reduserer temperaturen på karbondioksidet med 2 til 3 grader Celsius under kokepunktet i et forsøk på å forhindre kavitasjon som kan føre til for tidlig nedbrytning av pumpen.

Forbrukerrapporter vurderte superkritisk CO 2 overlegen til konvensjonelle metoder, men Drycleaning and Laundry Institute kommenterte sin "ganske lave rengjøringsevne" i en rapport fra 2007. Superkritisk CO 2 er generelt et mildt løsningsmiddel som reduserer evnen til å angripe flekker aggressivt.

En mangel med superkritisk CO 2 er at dets elektriske ledningsevne er lav. Som nevnt i delen Mekanismer, bruker renseri både kjemiske og mekaniske egenskaper for å fjerne flekker. Når løsemiddel samhandler med stoffets overflate, fjerner friksjonen smuss. Samtidig bygger friksjonen også opp en elektrisk ladning. Stoffer er veldig dårlige ledere, og vanligvis blir denne oppbyggingen tømt gjennom løsningsmidlet. Denne utslippet forekommer ikke i flytende karbondioksid, og oppbygging av en elektrisk ladning på stoffets overflate trekker smuss tilbake til overflaten, noe som reduserer rengjøringseffektiviteten. For å kompensere for den dårlige løseligheten og ledningsevnen til superkritisk karbondioksid, har forskning fokusert på tilsetningsstoffer. For økt løselighet har 2-propanol vist økte rengjøringseffekter for flytende karbondioksid ettersom det øker løsningsmidlets evne til å oppløse polare forbindelser.

Maskiner for bruk av superkritisk CO 2 er dyre - opptil $ 90 000 dollar mer enn en PCE -maskin, noe som gjør det vanskelig å betale for små bedrifter. Noen rengjøringsmidler med disse maskinene holder tradisjonelle maskiner på stedet for tyngre skitne tekstiler, men andre synes planteenzymer er like effektive og mer miljømessig bærekraftige.

Andre løsningsmidler: nisje, fremvoksende, etc.

I flere tiår har det vært arbeidet med å erstatte PCE. Disse alternativene har ikke vist seg økonomiske så langt:

- Stoddard løsemiddel - brannfarlig og eksplosivt, 100 ° F/38 ° C flammepunkt

- CFC-113 (Freon-113), en CFC . Nå utestengt som ozonvennlig.

- Decamethylcyclopentasiloxane ("flytende silikon"), kalt D5 for kort. Det ble populært av GreenEarth Cleaning. Det er dyrere enn PCE. Det nedbrytes i løpet av dager i miljøet.

- Dibutoksymetan (SolvonK4) er et bipolar løsningsmiddel som fjerner vannbaserte flekker og oljebaserte flekker.

- Bromerte løsningsmidler ( n- propylbromid, Fabrisolv, DrySolv) er løsemidler med høyere KB-verdier enn PCE. Dette tillater raskere rengjøring, men kan skade noen syntetiske perler og paljetter hvis de ikke brukes riktig. Helsemessig er det rapportert risiko forbundet med nPB som nummenhet i nerver. Eksponeringen for løsningsmidlene i et typisk renseri anses langt under nivåene som kreves for å forårsake risiko. Miljømessig er det godkjent av US EPA. Det er blant de dyrere løsningsmidlene, men det er raskere rengjøring, lavere temperaturer og raske tørketider.

Se også

Merknader

Referanser

Eksterne linker

- Faresammendrag levert av United States Environmental Protection Agency .

- NIOSH Sikkerhets- og helseemne: Tørrrens