Etsing (mikrofabrikasjon) - Etching (microfabrication)

Etsing brukes i mikrofabrikasjon for å fjerne lag fra overflaten av en wafer kjemisk under produksjonen. Etsing er en kritisk viktig prosessmodul, og hver oblat gjennomgår mange etsetrinn før den er fullført.

I mange etsetrinn er en del av skiven beskyttet mot etsemiddelet av et "maskeringsmateriale" som motstår etsing. I noen tilfeller er maskeringsmaterialet en fotoresist som er mønstret ved hjelp av fotolitografi . Andre situasjoner krever en mer holdbar maske, for eksempel silisiumnitrid .

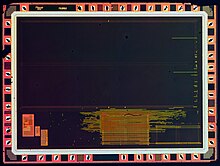

Tall av fortjeneste

Hvis etsingen er ment å lage et hulrom i et materiale, kan hulromsdybden kontrolleres omtrent ved bruk av etsetiden og den kjente etsehastigheten. Oftere må etsing imidlertid fjerne det øverste laget av en flerlagsstruktur uten å skade de underliggende eller maskerende lagene. Etsesystemets evne til å gjøre dette avhenger av forholdet mellom etserater i de to materialene ( selektivitet ).

Noen etser undergraver maskeringslaget og danner hulrom med skrånende sidevegger. Avstanden til underbudet kalles skjevhet . Etsemiddel med stor skjevhet kalles isotropisk , fordi de eroderer substratet likt i alle retninger. Moderne prosesser foretrekker sterkt anisotrope etser, fordi de gir skarpe, velkontrollerte funksjoner.

Etsende medier og teknologi

De to grunnleggende typene etsemidler er flytende- fase ("våt") og plasma- fase ("tørr"). Hver av disse finnes i flere varianter.

Våt etsning

De første etsingsprosessene brukte flytende fase ("våte") etsemidler. Waferen kan nedsenkes i et bad med etsemiddel, som må omrøres for å oppnå god proseskontroll. For eksempel brukes bufret flussyre (BHF) ofte til å etse silisiumdioksid over et silisiumsubstrat .

Forskjellige spesialiserte etsemidler kan brukes til å karakterisere overflaten som er etset.

Våte etsemidler er vanligvis isotrope, noe som fører til store skjevheter ved etsing av tykke filmer. De krever også deponering av store mengder giftig avfall. Av disse grunner blir de sjelden brukt i toppmoderne prosesser. Den fotografiske utvikleren som brukes til fotoresist, ligner imidlertid våtetsing.

Som et alternativ til nedsenking bruker single wafer-maskiner Bernoulli-prinsippet til å bruke en gass (vanligvis rent nitrogen ) for å dempe og beskytte den ene siden av waferen mens etter påføres på den andre siden. Det kan gjøres enten på forsiden eller baksiden. Etsekjemien fordeles på oversiden når den er i maskinen og undersiden ikke påvirkes. Denne etsemetoden er spesielt effektiv like før "backend" -behandling ( BEOL ), hvor wafere normalt er veldig tynnere etter wafer-tilbakesliping , og er veldig følsomme for termisk eller mekanisk belastning. Ved å etse et tynt lag på til og med noen få mikrometer, fjernes mikrosprekker produsert under tilbakesliping, noe som resulterer i at skiven har dramatisk økt styrke og fleksibilitet uten å bryte.

Anisotrop våtetsing (orienteringsavhengig etsning)

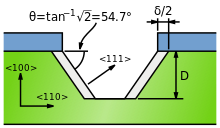

Noen våte etsemidler etser krystallinske materialer med svært forskjellige hastigheter, avhengig av hvilket krystalloverflate som blir utsatt. I enkeltkrystallmaterialer (f.eks. Silisiumplater) kan denne effekten tillate veldig høy anisotropi, som vist i figuren. Uttrykket "krystallografisk etsning" er synonymt med "anisotrop etsning langs krystallplan".

For noen ikke-krystallmaterialer som glass er det imidlertid ukonvensjonelle måter å etse på en anisotrop måte. Forfatterne benytter multistream laminær strømning som inneholder etsende ikke-etsende løsninger for å lage et glasspor. Etseløsningen i sentrum flankeres av ikke-etsende løsninger, og områdekontakt etsingsløsninger er begrenset av de omkringliggende ikke-etsende løsningene. Dermed er etsningsretningen hovedsakelig vertikal mot glassoverflaten. SEM-bildene viser brudd på konvensjonell teoretisk grense for størrelsesforhold (bredde / høyde = 0,5) og bidrar til en fordobling (bredde / høyde = 1).

Flere anisotrope våte etsemidler er tilgjengelige for silisium, alle varme, vannholdige kaustiske stoffer. For eksempel viser kaliumhydroksid (KOH) en etserate selektivitet 400 ganger høyere i <100> krystallretninger enn i <111> retninger. EDP (en vandig løsning av etylendiamin og pyrocatechol ), viser en <100> / <111> selektivitet på 17X, etser ikke silisiumdioksid som KOH, og viser også høy selektivitet mellom lett dopet og sterkt bor-dopet (p- type) silisium. Bruk av disse etsemidlene på wafere som allerede inneholder CMOS- integrerte kretser, må beskytte kretsene. KOH kan introdusere mobile kaliumioner i silisiumdioksid , og EDP er svært etsende og kreftfremkallende , så det er nødvendig med forsiktighet i bruken. Tetrametylammoniumhydroksid (TMAH) presenterer et tryggere alternativ enn EDP, med en 37X selektivitet mellom {100} og {111} plan i silisium.

Etsing av en (100) silisiumoverflate gjennom et rektangulært hull i et maskeringsmateriale, for eksempel et hull i et lag av silisiumnitrid, skaper en grop med flat skrånende {111} orienterte sidevegger og en flat (100) orientert bunn. De {111} orienterte sideveggene har en vinkel mot overflaten på skiven:

Fortsettes etsingen "til fullføring", dvs. til den flate bunnen forsvinner, blir gropen en grøft med et V-formet tverrsnitt. Hvis det opprinnelige rektangelet var et perfekt kvadrat, viser gropen en pyramideform når den er etset til fullføring.

Undersnittet, δ , under en kant av maskeringsmaterialet er gitt av:

- ,

hvor R xxx er etsningshastigheten i <xxx> -retningen, T er etsetiden, D er etsedybden og S er anisotropien til materialet og etsemiddelet.

Ulike etsemidler har forskjellige anisotropier. Nedenfor er en tabell over vanlige anisotrope etsemidler for silisium:

| Etchant | Driftstemperatur (° C) | R 100 (μm / min) | S = R 100 / R 111 | Maske materialer |

|---|---|---|---|---|

|

Ethylendiamine pyrocatechol (EDP) |

110 | 0,47 | 17 | SiO 2 , Si 3 N 4 , Au , Cr , Ag , Cu |

|

Kaliumhydroksid / Isopropylalkohol (KOH / IPA) |

50 | 1.0 | 400 | Si 3 N 4 , SiO 2 (etser ved 2,8 nm / min) |

|

Tetrametylammoniumhydroksid (TMAH) |

80 | 0,6 | 37 | Si 3 N 4 , SiO 2 |

Plasmaetsing

Moderne VLSI- prosesser unngår våtetsing, og bruker plasmaetsing i stedet. Plasmaetsere kan operere i flere moduser ved å justere plasmaparametrene. Vanlig plasmaetsing fungerer mellom 0,1 og 5 Torr . (Denne trykkenheten, ofte brukt i vakuumteknikk, tilsvarer omtrent 133,3 pascal .) Plasmaet produserer energiske frie radikaler , nøytralt ladede , som reagerer på overflaten av skiven. Siden nøytrale partikler angriper skiven fra alle vinkler, er denne prosessen isotrop.

Plasmaetsing kan være isotrop, dvs. utvise en lateral underskjæringshastighet på en mønstret overflate omtrent den samme som dens nedadgående etsningshastighet, eller kan være anisotrop, dvs. utvise en mindre lateral underskjæringshastighet enn dens nedadgående etshastighet. Slik anisotropi maksimeres ved dyp reaktiv ionetsing . Bruken av begrepet anisotropi for plasmaetsing skal ikke kombineres med bruken av den samme betegnelsen når det refereres til orienteringsavhengig etsning.

Kildegassen til plasmaet inneholder vanligvis små molekyler rike på klor eller fluor . For eksempel, karbontetraklorid (CCl 4 ) etser silisium og aluminium , og trifluormetan etser silikondioksid og silikonnitrid . Et plasmaholdig oksygen brukes til å oksidere (" aske ") fotoresist og lette fjerningen.

Ionfresing , eller sputteretsing , bruker lavere trykk, ofte så lave som 10 −4 Torr (10 mPa). Det bombarderer waferen med energiske ioner av edelgasser , ofte Ar + , som banker atomer fra underlaget ved å overføre momentum . Fordi etsingen utføres av ioner, som nærmer seg skiven omtrent fra en retning, er denne prosessen sterkt anisotrop. På den annen side har den en tendens til å vise dårlig selektivitet. Reaktiv-ionetsing (RIE) fungerer under forhold mellom sputter og plasmaetsing (mellom 10 −3 og 10 −1 Torr). Deep reactive-ion etching (DRIE) modifiserer RIE-teknikken for å produsere dype, smale funksjoner.

Vanlige etseprosesser brukt i mikrofabrikasjon

| Materiale som skal etses | Våte etsemidler | Plasmaetsere |

|---|---|---|

| Aluminium (Al) | 80% fosforsyre (H 3 PO 4 ) + 5% eddiksyre + 5% salpetersyre (HNO 3 ) + 10% vann (H 2 O) ved 35–45 ° C |

Cl 2 , CCl 4 , SiCl 4 , BCl- 3- |

| Indium tinnoksid [ITO] (I 2 O 3 : SnO 2 ) | Saltsyre (HCl) + salpetersyre (HNO 3 ) + vann (H 2 O) (1: 0,1: 1) ved 40 ° C | |

| Krom (Cr) |

|

|

|

Galliumarsenid (GaAs) |

|

|

| Gull (Au) |

|

|

| Molybden (Mo) | CF 4 | |

| Organiske rester og fotoresist | Piranha etch : svovelsyre (H 2 SO 4 ) + hydrogenperoksid (H 2 O 2 ) | O 2 ( aske ) |

| Platina (Pt) | Aqua regia | |

| Silisium (Si) |

|

|

| Silisiumdioksid (SiO 2 ) |

|

CF 4 , SF 6 , NF 3 |

| Silisiumnitrid (Si 3 N 4 ) |

|

CF 4 , SF 6 , NF 3 , CHF 3 |

| Tantal (Ta) | CF 4 | |

| Titan (Ti) | Flussyre (HF) | BCl 3 |

| Titan nitrid (TiN) |

|

|

| Wolfram (W) |

|

Se også

Referanser

- Jaeger, Richard C. (2002). "Litografi". Introduksjon til mikroelektronisk fabrikasjon (2. utg.). Upper Saddle River: Prentice Hall. ISBN 978-0-201-44494-0.

- Ibid, "Prosesser for MicroElectroMechanical Systems (MEMS)"