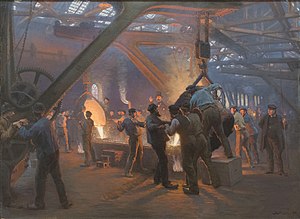

Støperi - Foundry

En støping er en fabrikk som produserer metallstøpegods . Metaller støpes i former ved å smelte dem til en væske, helle metallet i en form og fjerne formmaterialet etter at metallet har størknet når det avkjøles. De vanligste metallene som behandles er aluminium og støpejern . Imidlertid brukes andre metaller, som bronse , messing , stål , magnesium og sink , også til å produsere støpegods i støperier. I denne prosessen kan deler av ønskede former og størrelser dannes.

Støperier er en av de største bidragsyterne til produksjonsgjenvinningsbevegelsen, og smelter og omarbeider millioner av tonn metallskrot hvert år for å lage nye varige varer. Videre bruker mange støperier sand i formingsprosessen. Disse støperiene bruker, rekonditionerer og gjenbruker ofte sand, som er en annen form for resirkulering.

Prosess

I metallbearbeiding , støping innebærer å helle flytende metall i en støpeform , som inneholder et hulrom av ønsket form, og deretter tillate den å avkjøles og stivne. Den størknede delen er også kjent som en støping, som kastes ut eller brytes ut av formen for å fullføre prosessen. Støping brukes oftest for å lage komplekse former som ville være vanskelige eller uøkonomiske å lage med andre metoder.

Smelting

Smelting utføres i en ovn . Jomfruelig materiale, eksternt skrap, internt skrap og legeringselementer brukes til å lade ovnen. Jomfruelig materiale refererer til kommersielt rene former av primærmetallet som brukes til å danne en bestemt legering . Legeringselementer er enten rene former for et legeringselement, som elektrolytisk nikkel , eller legeringer med begrenset sammensetning, for eksempel ferrolegeringer eller hovedlegeringer. Eksternt skrot er materiale fra andre formingsprosesser som stansing , smiing eller maskinering . Intern skrot består av porter , stigerør , defekte støpegods og andre fremmede metallfremstillinger produsert i anlegget.

Prosessen inkluderer smelting av ladningen, raffinering av smelten, justering av smeltekjemien og tapping i et transportfartøy. Raffinering gjøres for å fjerne skadelige gasser og elementer fra det smeltede metallet for å unngå støpefeil. Materialet tilsettes under smelteprosessen for å bringe den endelige kjemi innenfor et bestemt område spesifisert av industrien og/eller interne standarder. Enkelte flukser kan brukes til å skille metallet fra slagg og/eller slam og avgassere brukes til å fjerne oppløst gass fra metaller som lett oppløses i gasser. Under tappen gjøres siste kjemijusteringer.

Ovn

Flere spesialovner brukes til å varme metallet. Ovner er ildfaste linjer som inneholder materialet som skal smeltes og gir energi til å smelte det. Moderne ovntyper inkluderer lysbueovner (EAF), induksjonsovner , kuppler , etterklang og digler. Valg av ovn er avhengig av mengdene av legeringssystemet som produseres. For jernholdige materialer brukes ofte EAFer, kuppler og induksjonsovner. Etterklangs- og digelovner er vanlige for produksjon av aluminium, bronse og messing.

Ovndesign er en kompleks prosess, og designet kan optimaliseres basert på flere faktorer. Ovner i støperier kan ha en hvilken som helst størrelse, alt fra små som brukes til å smelte edle metaller til ovner som veier flere tonn, designet for å smelte hundrevis av kilo skrap på en gang. De er designet i henhold til typen metaller som skal smeltes. Ovnene må også utformes basert på drivstoffet som brukes til å produsere ønsket temperatur. For smeltepunktslegeringer ved lav temperatur, for eksempel sink eller tinn, kan smelteovner nå rundt 500 ° C (932 ° F). Elektrisitet, propan eller naturgass brukes vanligvis for å oppnå disse temperaturene. For legeringer med høyt smeltepunkt, for eksempel stål eller nikkelbaserte legeringer, må ovnen være konstruert for temperaturer over 1600 ° C (2910 ° F). Drivstoffet som brukes til å nå disse høye temperaturene kan være elektrisitet (som brukt i lysbueovner ) eller koks . Flertallet av støperiene spesialiserer seg på et bestemt metall og har ovner dedikert til disse metallene. For eksempel kan et jernstøperi (for støpejern) bruke en kuppel , induksjonsovn eller EAF, mens et stålstøperi vil bruke en EAF eller induksjonsovn. Bronse- eller messingstøperier bruker digelovner eller induksjonsovner. De fleste aluminiumstøperier bruker enten elektrisk motstand eller gassoppvarmede diglerovner eller etterklangsovn.

Avgassing

Avgassing er en prosess som kan være nødvendig for å redusere mengden hydrogen som er tilstede i et parti smeltet metall. Gasser kan dannes i metallstøp på en av to måter:

- ved fysisk innesperring under støpeprosessen eller

- ved kjemisk reaksjon i det støpte materialet.

Hydrogen er en vanlig forurensning for de fleste støpte metaller. Det dannes som et resultat av materialreaksjoner eller fra vanndamp eller maskinsmøremidler. Hvis hydrogenskonsentrasjonen i smelten er for høy, vil den resulterende støping være porøs; hydrogenet vil gå ut av den smeltede løsningen og etterlate små luftlommer mens metallet avkjøles og størkner. Porøsitet forverrer ofte de mekaniske egenskapene til metallet alvorlig.

En effektiv måte å fjerne hydrogen fra smelten er å boble en tørr, uløselig gass gjennom smelten ved rensing eller omrøring. Når boblene går opp i smelten, fanger de det oppløste hydrogenet og bringer det opp til overflaten. Klor, nitrogen, helium og argon brukes ofte til å avgasse ikke-jernholdige metaller. Kullmonoksid brukes vanligvis til jern og stål.

Det finnes forskjellige typer utstyr som kan måle tilstedeværelsen av hydrogen. Alternativt kan tilstedeværelsen av hydrogen måles ved å bestemme tettheten til en metallprøve.

I tilfeller der porøsitet fortsatt er tilstede etter avgassingsprosessen, kan porøsitetstetting utføres gjennom en prosess som kalles metallimpregnering .

Mold gjør

I støpeprosessen lages et mønster i form av ønsket del. Enkle design kan lages i et enkelt stykke eller et solid mønster. Mer komplekse design er laget i to deler, kalt splittede mønstre. Et delt mønster har en topp eller en øvre seksjon, kalt en tak, og en nedre eller nedre del som kalles et drag. Både solide og delte mønstre kan ha kjerner satt inn for å fullføre den endelige delformen. Kjerner brukes til å lage hule områder i formen som ellers ville vært umulig å oppnå. Hvor taket og dra separerer kalles skillelinjen .

Når du lager et mønster, er det best å avsmalne kantene slik at mønsteret kan fjernes uten å bryte formen. Dette kalles utkast . Det motsatte av trekk er en undersnitt der det er en del av mønsteret under formmaterialet, noe som gjør det umulig å fjerne mønsteret uten å skade formen.

Mønsteret er laget av voks, tre, plast eller metall. Formene konstrueres ved flere forskjellige prosesser avhengig av støperiet, metall som skal helles, mengden deler som skal produseres, støpestørrelsen og støpens kompleksitet. Disse formprosessene inkluderer:

- Sandstøping - Grønn eller harpiksbundet sandform.

- Tapt skumstøping -Polystyrenmønster med en blanding av keramikk og sandform.

- Investeringsstøping - Voks eller lignende offermønster med keramisk form.

- Keramisk støpeform - Gipsform.

- V-prosessstøping -Vakuum med termoformet plast for å danne sandformer. Ingen fuktighet, leire eller harpiks er nødvendig.

- Støping - Metallform.

- Billet (ingot) støping - Enkel form for produksjon av metallgots, normalt for bruk i andre støperier.

- Loam molding - en oppbygd form som brukes til å støpe store gjenstander, for eksempel kanoner , dampmaskinsylindere og klokker.

Heller

I et støperi helles smeltet metall i former . Helling kan utføres med tyngdekraften, eller den kan hjelpe med et vakuum eller gass under trykk. Mange moderne støperier bruker roboter eller automatiske hellemaskiner for å helle smeltet metall. Tradisjonelt ble formene hellet for hånd ved hjelp av sleiv .

Rist ut

Den størknede metallkomponenten fjernes deretter fra formen. Der formen er sandbasert, kan dette gjøres ved å riste eller tumle. Dette frigjør støpingen fra sanden, som fremdeles er festet til metallskinnene og portene - som er kanalene som det smeltede metallet reiste gjennom for å nå selve komponenten.

Degering

Degating er fjerning av hoder, løpere, porter og stigerør fra støpingen. Løpere, porter og stigerør kan fjernes ved hjelp av skjærebrenner , båndsager eller keramiske kappeskiver . For noen metalltyper, og med noen utforminger av gatesystemer, kan gran, løpere og porter fjernes ved å bryte dem bort fra støpet med en slegge eller spesialdesignet knockout -maskiner. Stigerør må vanligvis fjernes ved hjelp av en skjæremetode (se ovenfor), men noen nyere metoder for fjerning av stigerør bruker knockoff -maskiner med spesielle konstruksjoner innlemmet i stigerørshalsgeometrien som gjør at stigerøret kan bryte av på riktig sted.

Portsystemet som kreves for å produsere støpegods i en form gir gjenværende metall - inkludert hoder, stigerør og gran (noen ganger kollektivt kalt gran) - som kan overstige 50% av metallet som kreves for å helle en full form. Siden dette metallet må smeltes om som berging, blir utbyttet av en bestemt portkonfigurasjon en viktig økonomisk vurdering ved utforming av forskjellige portingsordninger, for å minimere kostnaden for overflødig gran, og dermed samlede smeltekostnader.

Varmebehandling

Varmebehandling er en gruppe industrielle og metallbearbeidingsprosesser som brukes til å endre de fysiske, og noen ganger kjemiske, egenskapene til et materiale. Den vanligste applikasjonen er metallurgisk. Varmebehandlinger brukes også ved fremstilling av mange andre materialer, for eksempel glass. Varmebehandling innebærer bruk av oppvarming eller avkjøling, normalt til ekstreme temperaturer, for å oppnå et ønsket resultat som herding eller mykning av et materiale. Varmebehandlingsteknikker inkluderer gløding, sagherding, nedbørsforsterkning, herding og slukking. Selv om begrepet "varmebehandling" bare gjelder prosesser der oppvarming og nedkjøling utføres med det spesifikke formålet å endre egenskapene med vilje, oppstår oppvarming og kjøling tilfeldigvis under andre produksjonsprosesser som varmforming eller sveising.

Overflaterengjøring

Etter degering og varmebehandling kan sand eller andre støpemidler forbli festet til støpingen. For å fjerne muggrester rengjøres overflaten med en sprengningsprosess. Dette betyr at et granulært medium vil bli drevet mot støpeoverflaten for mekanisk å slå bort den vedheftende sanden. Mediene kan blåses med trykkluft, eller kan bli slynget med et skuddhjul. Rengjøringsmediet treffer støpeoverflaten med høy hastighet for å fjerne formrester (for eksempel sand, slagg) fra støpeoverflaten. Mange materialer kan brukes til å rengjøre støpte overflater, inkludert stål, jern, andre metallegeringer, aluminiumoksider, glassperler, valnøttskall, bakepulver og mange andre. Sprengningsmediet er valgt for å utvikle fargen og refleksjonen til den støpte overflaten. Begreper som brukes for å beskrive denne prosessen inkluderer rengjøring, perleblåsing og sandblåsing . Shot peening kan brukes til å videreherde og fullføre overflaten.

Etterbehandling

Det siste trinnet i støpeprosessen innebærer vanligvis sliping, sliping eller bearbeiding av komponenten for å oppnå ønsket dimensjonal nøyaktighet, fysisk form og overflatebehandling.

Fjerne det gjenværende portmaterialet, kalt en portstubbe, gjøres vanligvis med en slipemaskin eller slipemaskin . Disse prosessene brukes fordi materialfjerningshastigheten er treg nok til å kontrollere mengden materiale som fjernes. Disse trinnene utføres før en endelig bearbeiding.

Etter sliping bearbeides alle overflater som krever tett dimensjonskontroll. Mange støpegods bearbeides i CNC -fresesentre . Grunnen til dette er at disse prosessene har bedre dimensjonale evner og repeterbarhet enn mange støpeprosesser. Imidlertid er det ikke uvanlig i dag at støpegods brukes uten maskinering.

Noen få støperier tilbyr andre tjenester før de sender støpte produkter til sine kunder. Det er vanlig å male støpegods for å forhindre korrosjon og forbedre visuell appell. Noen støperier monterer støpegods til komplette maskiner eller underenheter. Andre støperier sveiser flere støpegods eller bearbeidede metaller sammen for å danne et ferdig produkt.

Flere og flere blir etterbehandlingsprosesser utført av robotmaskiner, som eliminerer behovet for et menneske til fysisk å male eller bryte skillelinjer, portmateriale eller matere. Maskiner kan redusere risikoen for personskader og lavere kostnader for forbruksvarer - samtidig som produktiviteten øker. De begrenser også potensialet for menneskelige feil og øker repeterbarheten i kvaliteten på slipingen.

Se også

- Inneslutninger av aluminiumslegering

- Bellfounding

- Kjerne (produksjon)

- Testing av støperisand

- Jernverk

- Smelting