Oppsettprosess - Lay-Up process

En oppleggsprosess er en støpeprosess for komposittmaterialer , der sluttproduktet oppnås ved å overlappe et spesifikt antall forskjellige lag, vanligvis laget av kontinuerlige polymere eller keramiske fibre og en termohærdet polymer væskematrise . Den kan deles inn i Dry Lay-up og Wet Lay-Up, avhengig av om lagene er preimpregnert eller ikke. Dry Lay-up er en vanlig prosess i luftfartsindustrienpå grunn av muligheten for å oppnå komplekse former med gode mekaniske egenskaper, egenskaper som kreves i dette feltet. Tvert imot, ettersom Wet Lay-Up ikke tillater enveis tekstiler, som har bedre mekaniske egenskaper, blir det hovedsakelig tatt i bruk for alle andre områder, som generelt har lavere krav til ytelse.

Hovedstadiene i Lay-Up-prosessen er skjæring, laminering og polymerisering. Selv om noen av produksjonstrinnene kan automatiseres, er denne prosessen hovedsakelig manuell (derav ofte referert til som håndoppsettprosessen ), noe som fører til laminater med høye produksjonskostnader og lave produksjonshastigheter med hensyn til andre teknikker. Derfor er det i dag hovedsakelig egnet for produksjon av små serier på 10 til 1000 deler.

Skjæring

Kutting av tekstiler er den første fasen av oppleggsprosessen. Selv om fibrene generelt har høy strekkfasthet, er skjærfastheten vanligvis ganske lav, så de er ganske enkle å kutte. Denne prosessen kan være manuell, halvautomatisk eller helt automatisk.

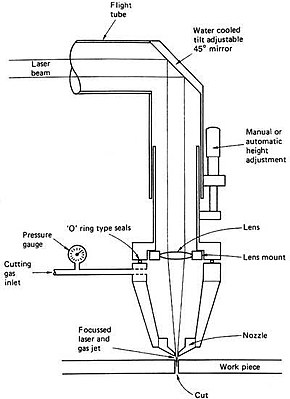

Når det gjelder skjæreverktøy, er det mest saks, kutter, kniv og sag. Mer automatiserte alternativer er stansesystemer, som gjør det mulig å oppnå høyere produksjonshastigheter mens de totale kostnadene begrenses, ettersom de gjør det mulig å kutte flere lag med stoff samtidig. Disse metodene krever forskjellige ferdigheter fra operatøren og gir forskjellige presisjoner på finish, men de er alle mekaniske prosedyrer og har en stor ulempe til felles: den fysiske kontakten mellom skjæreverktøyet og fibrene. En alternativ prosess med mindre friksjon er ultralydmetoden, som består i å skjære stoffene med et blad som aktiveres av høyfrekvente mekaniske vibrasjoner, produsert av en intern kilde integrert i systemet. Det er også helt kontaktfrie skjæringsteknikker, som laserskjæring og vannstrålesnitt , begge vanligvis innebygd på CNC- maskiner. Førstnevnte oppnås gjennom en konvergent strålingsstråle som fordamper materialet under og bruker gass under trykk for å fjerne de flyktige partiklene og det smeltede materialet. Sistnevnte er basert på en høytrykksvæskestråle som når en hastighet på 2,5 ganger lydhastigheten, og skaper et trykk på stoffet som er høyere enn materialets kompresjonsmotstand og resulterer i et netto kutt. Begge disse metodene har en felles ulempe som må vurderes før du velger skjæremetodene: bjelkene skaper områder med høy temperatur langs kutteaksene, der materialets fysiske egenskaper kan endres betydelig.

Under skjæringsprosessen er en grunnleggende parameter som skal vurderes hekkelayoutet , som er arrangementet av de forskjellige formene som skal kuttes fra stoffet for å redusere utklippene. Mønstrene blir vanligvis laget digitalt og, når det er mulig, gitt til en CNC-maskin eller ellers replikert for hånd.

Laminering

Laminering av stoffene er den andre fasen av oppleggsprosessen. Det er prosedyren for å overlappe alle lagene i riktig rekkefølge og med riktig retning. I tilfelle Wet Lay-Up er klargjøring av harpiksen inkludert i denne operasjonen, ettersom tekstilene ikke allerede er impregnert. Laminering utføres vanligvis i et rent rom for å unngå partikkelinneslutninger i lagene, noe som vil forstyrre egenskapene til sluttproduktet.

Det viktigste verktøyet er formen , som kan være mann eller kvinne avhengig av applikasjonen. Den kan være laget av forskjellige materialer, avhengig av krymping og termisk ekspansjonskoeffisient for komposittmaterialet, stivhet som kreves, overflatebehandling som trengs, trekkvinkler og bøyevinkel. Videre må formen være stabil ved lamineringstemperaturen, bære driftstrykket, være motstandsdyktig mot slitasje, være kompatibel med de andre verktøyene som brukes, være motstandsdyktig mot vaskeoppløsningsmidler og det må være enkelt å påføre frigjøringsmidler.

Det første trinnet med laminering er å påføre et frigjøringsmiddel på formen, grunnleggende for å unngå vedheft mellom harpiksen og selve formen. Hvis det er nødvendig for overflatebehandling, kan det tilsettes et lag med avskalling. Peel-plies er nylonfilmer som brukes til å oppnå en spesifikk ruhet på overflaten som de påføres på, for å beskytte dem under lagring og for å fange opp flyktige partikler under polymerisering. Deretter overlappes alle stofflagene i henhold til instruksjonene på lagboken, som inneholder en liste over alle operasjonene som skal utføres under denne prosessen. Vanligvis utføres mellomkompaktering hvert 4. eller 5. lag for å la luften evakuere og for å oppnå et sluttprodukt med bedre mekaniske egenskaper.

Etter at alle stofflagene er satt i riktig posisjon, påføres et nytt lag med avskallingslag på toppen, med samme formål som det første. En sekvens av andre lag er lagt over den: frigjøringsfilmen, som skiller laminatet fra de andre lagene, men likevel lar overflødig harpiks passere gjennom; bløderen, hvis hovedfunksjon er å absorbere overflødig harpiks; en barriere, for å skille bløderen fra pusten; pusten, for å fordele vakuumet homogent over de ytre overflatene og for å unngå at folder på vakuumposen overføres til laminatoverflaten; vakuumposen, en fleksibel polymerfilm, vanligvis laget av nylon, i stand til å opprettholde vakuumet opprettet med en vakuumpumpe . Ytterligere viktige elementer er ventilene og tetningsmassen som brukes til hermetisk forsegling av vakuumposen.

Denne prosessen kan være manuell, halvautomatisk eller helt automatisk. Når det gjøres helt for hånd, er laminering en lang og vanskelig prosess (på grunn av de strenge toleransene som kreves). Et alternativ er en halvautomatisk - også kalt "mekanisk assistert" - prosess, bestående av en maskin som håndterer lagene, som deretter påføres formen av en operatør. Det er helt automatisk hvis en maskin, for eksempel en automatisk båndleggingsmaskin, også kan plassere lagene i riktig posisjon og retning. Disse automatiske metodene gjør det mulig å nå høye produksjonshastigheter.

Polymerisering

Polymerisering av laminatet er den tredje og siste fasen av Lay-Up-prosessen. Denne fasen er av største betydning for å oppnå de nødvendige egenskapene til sluttproduktet.

Polymerisering i autoklav og industriell ovn

Denne prosessen kan utføres ved romtemperatur med bare en vakuumpumpe , for å kontrollere vakuum, ved hjelp av en industriell ovn koblet til en vakuumpumpe, for å kontrollere temperatur og vakuum, eller med en autoklav , for å kontrollere temperatur, vakuum og også hydrostatisk trykk .

Polymerisering i en autoklav er en teknikk som gjør det mulig å oppnå laminat med de beste mekaniske egenskapene, men det er den dyreste og tillater kun bruk av åpne former. Fordelen skyldes det faktum at trykket hjelper til å binde de sammensatte lagene og å kaste ut luftinneslutninger og flyktige produkter, noe som øker kvaliteten på prosessen. Hver kombinasjon av stoff og harpiks har sine egne optimale polymerisasjonssykluser, avhengig av fuktbarheten til fibrene og harpiksegenskapene, som viskositet og gelpunkt. Vanligvis studeres de tre syklusene temperatur, trykk og vakuum eksperimentelt for å oppnå den beste kombinasjonen av de tre parametrene. Polymerisering i en industriell ovn er lik, men uten trykkregulering. Det er billigere og brukes derfor til alle de laminatene som ikke trenger de høyeste mekaniske styrke- og stivhetsegenskapene. Dessuten, siden industrielle ovner generelt er større enn autoklaver, brukes de til komponenter med ikke-standard dimensjoner.

Polymerisering med matchende støpeforming

Polymerisering med støpt støpeform brukes til plane eller enkle geometriske laminater og kan inkludere en vakuumpumpe og en elektrisk eller hydraulisk varmekilde . Den er laget av en presse med hann- og hunnformer som nærmer seg å danne et gap med komponentens form, hvis bredde er regulert for å kontrollere tykkelsen på delen. Pressen kan ikke bruke hydrostatisk trykk som i en autoklav, men bare vertikal. Støpt støpeforming tillater en veldig høy grad av dimensjonal kontroll, god overflatebehandling på begge overflater og rimelige produksjonshastigheter, men på den annen side kan det tillate fiberjustering, og det er veldig dyrt.

Problemer

Som Meola et al. påpekt i Infrarød termografi i evalueringen av komposittmaterialer til luftfart , "Flere forskjellige typer defekter kan oppstå under fabrikasjonen av kompositter, den vanligste er feil- / lekjustering, ødelagte fibre, harpiks sprekker eller tverrgående lag sprekker, hulrom, porøsitet, slaggeinneslutninger, ikke-uniform fiber / harpiks volumforhold, ubundne interlaminære regioner, kyssebindinger, feil herding og mekanisk skade rundt maskinerte hull og / eller kutt. "

Også tre hovedproblemer knyttet til kutting av polymeriserte komposittmaterialer må vurderes. Den første er at armeringsfibre er slitende, og tradisjonelle skjæreverktøy er derfor ikke egnet, da deres liv ville være veldig kort og deres stumpe kanter ville skade materialene. Det andre er at komposittmaterialer har lav varmeledningsevne, noe som kan forårsake varmeakkumulering og deformasjon. Det siste er at komposittmaterialer har en tendens til å delaminere når de blir kuttet, derfor er det nødvendig å vurdere dette når du velger en skjæremetode.