Mikrometer (enhet) - Micrometer (device)

En mikrometer , noen ganger kjent som en mikrometer skruemåler , er en enhet som inneholder en kalibrert skrue som er mye brukt for nøyaktig måling av komponenter innen maskinteknikk og maskinering, så vel som de fleste mekaniske handler, sammen med andre metrologiske instrumenter som skive , vernier og digital kalipre . Mikrometer er vanligvis, men ikke alltid, i form av tykkelse(motsatte ender forbundet med en ramme). Spindelen er en veldig nøyaktig maskinert skrue og objektet som skal måles plasseres mellom spindelen og ambolten. Spindelen flyttes ved å dreie på sperreknappen eller fingerbøl til objektet som skal måles berøres lett av både spindelen og ambolten.

Mikrometer brukes også i teleskoper eller mikroskoper for å måle den tilsynelatende diameteren til himmellegemer eller mikroskopiske objekter. Mikrometeret som ble brukt med et teleskop ble oppfunnet rundt 1638 av William Gascoigne , en engelsk astronom.

Historien til enheten og navnet på den

Ordet mikrometer er en nyklassisk mynt fra greske mikroer 'liten' og metron 'måling'. Den Merriam-Webster Collegiate Dictionary sier at engelsk har det fra fransk og at det første kjente opptreden i engelsk skriftlig var i 1670. Verken meter heller ikke mikrometer (mikrometer) eller mikrometer (enhet) slik vi kjenner dem i dag eksisterte på den tiden . Imidlertid hadde menneskene på den tiden stort behov for og interesse for evnen til å måle små ting og små forskjeller. Ordet ble utvilsomt laget som referanse til dette arbeidet, selv om det ikke refererte spesifikt til dagens sanser.

Den første mikrometriske skruen noensinne ble oppfunnet av William Gascoigne på 1600 -tallet, som en forbedring av vernier ; den ble brukt i et teleskop for å måle vinkelavstander mellom stjerner og de relative størrelsene til himmelobjekter.

Henry Maudslay bygde en benkemikrometer på begynnelsen av 1800 -tallet som fikk jokularet kallenavnet "Lord Chancellor" blant hans stab fordi det var den endelige dommeren om målingens nøyaktighet og presisjon i firmaets arbeid. I 1844 ble detaljer om Whitworths verkstedmikrometer publisert. Dette ble beskrevet som å ha en sterk ramme av støpejern, hvis motsatte ender var to høyt ferdige stålsylindere, som krysset i lengderetningen ved hjelp av skruer. Endene på sylindrene der de møttes var av halvkuleform. Den ene skruen var utstyrt med et hjul som var målt til ti tusendels tommer. Hans formål var å forsyne vanlige mekanikere med et instrument som, selv om det ga veldig nøyaktige indikasjoner, ennå ikke var særlig sannsynlig å bli forstyrret av den tøffe håndteringen av verkstedet .

Den første dokumenterte utviklingen av håndholdte mikrometer- skruekalipre var av Jean Laurent Palmer fra Paris i 1848; enheten kalles derfor ofte palmer på fransk, tornillo de Palmer ("Palmer skrue") på spansk og calibro Palmer ("Palmer caliper") på italiensk. (Disse språkene bruker også mikrometer -kognatene : micromètre, micrómetro, micrometro .) Mikrometerkaliperen ble introdusert for massemarkedet i engelskspråklige land av Brown & Sharpe i 1867, noe som tillot penetrering av instrumentets bruk i den gjennomsnittlige maskinbutikken. Brown & Sharpe ble inspirert av flere tidligere enheter, en av dem var Palmers design. I 1888 økte Edward W. Morley presisjonen til mikrometriske målinger og beviste nøyaktigheten i en kompleks serie eksperimenter.

Kulturen med nøyaktighet og presisjon i verktøyrommet , som startet med utskiftbarhetspionerer, inkludert Gribeauval , Tousard , North , Hall , Whitney og Colt , og fortsatte gjennom ledere som Maudslay, Palmer, Whitworth , Brown, Sharpe, Pratt , Whitney , Leland og andre, vokste i maskintiden til å bli en viktig del av å kombinere anvendt vitenskap med teknologi . Fra begynnelsen av 1900 -tallet kunne man ikke lenger virkelig mestre verktøy og dørproduksjon , maskinbygging eller ingeniørarbeid uten noen kunnskap om metrologi, så vel som kjemi og fysikk (for metallurgi , kinematikk / dynamikk , og kvalitet ).

Typer

Spesialiserte typer

Hver type mikrometerkaliper kan utstyres med spesialiserte ambolter og spindeltupper for bestemte måleoppgaver. For eksempel kan ambolten være formet i form av et segment av skruegjeng , i form av en v-blokk eller i form av en stor skive.

- Universelle mikrometersett leveres med utskiftbare ambolter, for eksempel flat, sfærisk, spline, disk, blad, spiss og knivkant. Begrepet universell mikrometer kan også referere til en type mikrometer hvis ramme har modulære komponenter, slik at en mikrometer kan fungere som utvendig mikrofon, dybdemikrofon, trinnmikrofon, etc. (ofte kjent under merkenavnene Mul-T-Anvil og Uni- Mike).

- Bladmikrometer har et matchende sett med smale spisser (blader). De tillater for eksempel måling av et smalt o-ringspor .

- Pitch-diameter mikrometer (aka thread mics ) har et matchende sett med trådformede tips for å måle stigningsdiameteren til skruegjenger.

- Limit -mikrofoner har to ambolter og to spindler, og brukes som en snap -gauge . Delen som sjekkes må passere gjennom det første gapet og må stoppe ved det andre gapet for å være innenfor spesifikasjonen. De to hullene gjenspeiler toppen og bunnen av toleranseområdet nøyaktig .

- Boring mikrometer , vanligvis et tre-ambolt hode på en mikrometer base brukes til å måle nøyaktig innvendig diameter.

- Rørmikrometer har en sylindrisk ambolt plassert vinkelrett på en spindel og brukes til å måle tykkelsen på rør.

- Mikrometerstopp er mikrometerhoder som er montert på bordet til en manuell fresemaskin, skråninger av en dreiebenk eller annet maskinverktøy, i stedet for enkle stopp. De hjelper føreren med å plassere bordet eller vognen nøyaktig. Stopper kan også brukes til å aktivere kickout -mekanismer eller begrense brytere for å stoppe et automatisk matingssystem.

- Kulemikrometer har kuleformede ( sfæriske ) ambolter. De kan ha en flat og en kule ambolt, i så fall brukes de til å måle rørets veggtykkelse, hullets avstand til en kant og andre avstander der en ambolt må plasseres mot en avrundet overflate. De avviker i applikasjon fra rørmikrometer ved at de kan brukes til å måle mot avrundede overflater som ikke er rør, men kuleambolten kan heller ikke passe så lett inn i mindre rør som et rørmikrometer. Ballmikrometer med et par baller kan brukes når kontakt med én tangensialpunkt er ønsket på begge sider. Det vanligste eksemplet er å måle stigningsdiameteren til skruegjengene (som også gjøres med koniske ambolter eller 3-trådsmetoden , hvor sistnevnte bruker lignende geometri som ball-paret nærmer seg).

- Benkemikrometer er verktøy for inspeksjonsbruk hvis nøyaktighet og presisjon er rundt en halv mikrometer (20 milliondeler av en tomme, "en femtedel av en tiendedel" i maskinistsjargong) og hvis repeterbarhet er rundt en fjerdedel mikrometer ("en tiendedel av en tiendedel" ). Et eksempel er merkevaren Pratt & Whitney Supermicrometer.

- Siffermikrofoner er typen med mekaniske sifre som ruller over.

- Digitale mikrofoner er typen som bruker en koder for å oppdage avstanden og viser resultatet på en digital skjerm.

- V-mikrofoner er utvendige mikrofoner med en liten V-blokk for en ambolt. De er nyttige for å måle diameteren på en sirkel fra tre punkter jevnt fordelt rundt den (kontra de to punktene på et standard utvendig mikrometer). Et eksempel på når dette er nødvendig, er måling av diameteren til 3-fløyte endmøller og vridbor.

Driftsprinsipper

Mikrometer bruker skruen til å transformere små avstander (som er for små til å måle direkte) til store rotasjoner av skruen som er store nok til å lese fra en skala. Nøyaktigheten til et mikrometer stammer fra nøyaktigheten til trådformene som er sentrale i kjernen i designen. I noen tilfeller er det en differensialskrue . De grunnleggende driftsprinsippene for et mikrometer er som følger:

- Rotasjonsmengden til en nøyaktig laget skrue kan direkte og presist korreleres med en viss mengde aksial bevegelse (og omvendt), gjennom konstanten kjent som skruens ledning ( / ˈliːd / ). En skrues ledning er avstanden den beveger seg aksialt fremover med en hel omdreining (360 ° ). (I de fleste tråder [det vil si i alle enkeltstartstråder] refererer bly og pitch til i hovedsak det samme konseptet.)

- Med en passende ledning og hoveddiameter på skruen vil en gitt mengde aksial bevegelse bli forsterket i den resulterende omkretsbevegelsen.

For eksempel, hvis ledningen til en skrue er 1 mm, men hoveddiameteren (her, ytre diameter) er 10 mm, er skruens omkrets 10π, eller omtrent 31,4 mm. Derfor forsterkes (forstørres) en aksial bevegelse på 1 mm til en omkretsbevegelse på 31,4 mm. Denne forsterkningen gjør at en liten forskjell i størrelsen på to lignende målte objekter kan korrelere til en større forskjell i posisjonen til mikrometerets fingerbøl. På noen mikrometer oppnås enda større nøyaktighet ved å bruke en differensialskruejusterer for å flytte fingerbøl i mye mindre trinn enn en enkelt tråd ville tillate.

I analoge mikrometer i klassisk stil leses fingerbølens posisjon direkte fra skalaer på fingerbølgen og ermet (for navn på deler, se neste avsnitt). En vernier -skala er ofte inkludert, noe som gjør at posisjonen kan leses til en brøkdel av den minste skalaen. I digitale mikrometer viser en elektronisk avlesning lengden digitalt på en LCD på instrumentet. Det finnes også versjoner med mekanisk siffer, som stilen på bilens kilometerteller der tallene "ruller" .

Deler

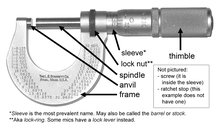

Et mikrometer består av:

- Ramme

- Den C-formede kroppen som holder ambolten og fatet i konstant forhold til hverandre. Den er tykk fordi den må minimere fleksjon, ekspansjon og sammentrekning, noe som ville forvride målingen.Rammen er tung og har derfor en høy termisk masse for å forhindre betydelig oppvarming av hånden/fingrene. Den er ofte dekket av isolerende plastplater som ytterligere reduserer varmeoverføring.Forklaring: Hvis man holder rammen lenge nok til at den varmes opp med 10 ° C, er lengden på lengden på alle 10 cm lineære stålstykker med størrelsen 1/100 mm. For mikrometer er dette deres typiske nøyaktighetsområde.Mikrometer har vanligvis en spesifisert temperatur der målingen er korrekt (ofte 20 ° C [68 ° F], som vanligvis regnes som " romtemperatur " i et rom med HVAC ). Verktøyrom oppbevares vanligvis ved 20 ° C [68 ° F].

- Ambolt

- Den skinnende delen som spindelen beveger seg mot, og som prøven hviler mot.

- Erme, fat eller lager

- Den stasjonære runde komponenten med den lineære skalaen på den, noen ganger med vernier -markeringer. I noen instrumenter er skalaen merket på en tettsittende, men bevegelig sylindrisk hylsekontakt over det indre faste fatet. Dette gjør det mulig å nullstille ved å endre posisjonen til hylsen.

- Låsemutter, låsering eller fingerbøllås

- Den riflede komponenten (eller spaken) som man kan stramme for å holde spindelen stasjonær, for eksempel når man holder en måling et øyeblikk.

- Skru

- (Ikke synlig) Hjertet til mikrometeret, som forklart under "Driftsprinsipper" . Den er inne i fatet. Dette refererer til at det vanlige navnet på enheten på tysk er Messschraube , bokstavelig talt " måleskrue ".

- Spindel

- Den skinnende sylindriske komponenten som fingerbølen får til å bevege seg mot ambolten.

- Fingerbøl

- Komponenten som ens tommel snur. Uteksaminerte markeringer.

- Skralle stopp

- (Ikke illustrert) Enhet på håndtakets ende som begrenser påført trykk ved å skli ved et kalibrert dreiemoment.

Lesning

Vanlig/keiserlig system

Spindelen på et mikrometer som er uteksaminert for de keiserlige og amerikanske vanlige målesystemene har 40 tråder per tomme, slik at en omdreining beveger spindelen aksialt 0,025 tommer (1 ÷ 40 = 0,025), lik avstanden mellom tilstøtende graderinger på ermet. De 25 graderingene på fingerbøl gjør at 0,025 tommer kan deles ytterligere, slik at det å dreie fingerbøl gjennom en divisjon beveger spindelen aksialt 0,001 tommer (0,025 ÷ 25 = 0,001). Dermed er avlesningen gitt med antall hele divisjoner som er synlige på ermens skala, multiplisert med 25 (antall tusendeler av en tomme som hver divisjon representerer), pluss antallet divisjon på fingerbølgen som sammenfaller med den aksiale null -linjen på ermet. Resultatet vil være diameteren uttrykt i tusendeler av en tomme. Ettersom tallene 1, 2, 3, etc., vises under hver fjerde underavdeling på ermet, som indikerer hundretusener, kan avlesningen enkelt tas.

Anta at fingerbølgen ble skrudd ut slik at gradering 2 og tre ekstra underavdelinger var synlige på ermet (som vist på bildet), og at gradering 1 på fingerbunnen falt sammen med den aksiale linjen på ermet. Avlesningen vil da være 0,2000 + 0,075 + 0,001 eller 0,276 tommer.

Metrisk system

Spindelen til et vanlig metrisk mikrometer har 2 tråder per millimeter, og dermed beveger en komplett omdreining spindelen gjennom en avstand på 0,5 millimeter. Den langsgående linjen på ermet er gradert med 1 millimeter divisjoner og 0,5 millimeter underavdelinger. Tommelfingeren har 50 grader, hver på 0,01 millimeter (en hundredel av en millimeter). Dermed er avlesningen gitt av antall millimeter divisjoner som er synlige på skalaen på hylsen pluss den spesielle inndelingen på fingerbølgen som sammenfaller med den aksiale linjen på hylsen.

Anta at fingerbølgen ble skrudd ut slik at gradering 5 og ytterligere 0,5 underavdeling var synlige på ermet (som vist på bildet), og at gradering 28 på fingerbunnen falt sammen med den aksiale linjen på ermet. Avlesningen vil da være 5,00 + 0,5 + 0,28 = 5,78 mm.

Vernier mikrometer

Noen mikrometer er utstyrt med en vernier -skala på ermet i tillegg til de vanlige graderingene. Disse tillater målinger innen 0,001 millimeter på metriske mikrometer, eller 0,0001 tommer på tommer-system mikrometer.

Det ekstra sifferet til disse mikrometrene oppnås ved å finne linjen på ermerskålen som nøyaktig faller sammen med en på fingerbølgen. Tallet på denne sammenfallende vernierlinjen representerer det ekstra sifferet.

Dermed er avlesningen for metriske mikrometer av denne typen antallet hele millimeter (hvis noen) og antall hundredeler av en millimeter, som med en vanlig mikrometer, og antall tusendeler av en millimeter gitt av den sammenfallende vernierlinjen på ermen vernier skala.

For eksempel vil en måling på 5,783 millimeter oppnås ved å lese 5,5 millimeter på ermet og deretter legge til 0,28 millimeter som bestemt av fingerbøl. Den vernier ville deretter bli brukt til å lese 0.003 (som vist på bildet).

Tommer mikrometer leses på lignende måte.

Merk: 0,01 millimeter = 0,000393 tommer og 0,002 millimeter = 0,000078 tommer (78 millioner) eller alternativt 0,0001 tommer = 0,00254 millimeter. Derfor gir metriske mikrometer mindre måleintervaller enn sammenlignbare tommer enhetsmikrometer - den minste gradering av en vanlig tommeravlesningsmikrometer er 0,001 tommer; vernier -typen har graderinger ned til 0,00254 mm. Ved bruk av enten en metrisk eller tomme mikrometer, uten vernier, kan mindre avlesninger enn de som ble uteksaminert selvfølgelig oppnås ved visuell interpolasjon mellom graderingene.

Kalibrering: testing og justering

Nullstilling

På de fleste mikrometer brukes en liten stiftnøkkel for å snu hylsen i forhold til fatet, slik at null -linjen flyttes i forhold til merkene på fingerbølgen. Det er vanligvis et lite hull i hylsen for å godta skruenøkkelen. Denne kalibreringsprosedyren vil avbryte en nullfeil: problemet at mikrometeret leser null når kjeftene er lukket.

Testing

Et standard en-tommers mikrometer har avlesningsavdelinger på 0,001 tommer og en nominell nøyaktighet på ± 0,0001 tommer (" en tiendedel ", på maskinistespråk). Både måleinstrumentet og objektet som måles, bør være ved romtemperatur for en nøyaktig måling; skitt, misbruk og lav operatørferdighet er de viktigste feilkildene.

Nøyaktigheten til mikrometer kontrolleres ved å bruke dem til å måle måleblokker , stenger eller lignende standarder hvis lengder er nøyaktig og nøyaktig kjent. Hvis måleblokken er kjent for å være 0,75000 ± 0,00005 tommer ("syv-femti pluss eller minus femti milliontedeler", det vil si "syv hundre og femti du pluss eller minus en halv tiendedel"), bør mikrometeret måle den som 0,7500 tommer . Hvis mikrometeret måler 0,7503 tommer, er det ute av kalibrering. Renslighet og lavt (men konsekvent) dreiemoment er spesielt viktig ved kalibrering-hver tiende (det vil si ti tusendels tomme), eller hundredel av en millimeter, "teller"; hver er viktig. Bare en skitt av skitt, eller litt for mye klem, skjuler sannheten om instrumentet er i stand til å lese riktig. Løsningen er ganske enkelt samvittighetsfullhet - rengjøring, tålmodighet, aktsomhet og oppmerksomhet og gjentatte målinger (god repeterbarhet sikrer at kalibratoren fungerer som den skal).

Kalibrering sjekker vanligvis feilen på 3 til 5 punkter langs området. Bare en kan justeres til null. Hvis mikrometeret er i god stand, så er de alle så nær null at instrumentet ser ut til å lese i hovedsak "-on" hele sitt område; ingen merkbar feil blir sett på noen steder. På en slitt mikrometer (eller en som var dårlig laget til å begynne med) kan man derimot "jage feilen opp og ned i området", det vil si flytte den opp eller ned til noen av de forskjellige lokalene langs området , ved å justere ermet, men man kan ikke eliminere det fra alle steder samtidig.

Kalibrering kan også inkludere tilstanden til spissene (flate og parallelle), hvilken som helst sperre og skalaens linearitet. Flathet og parallellitet måles vanligvis med en måler som kalles en optisk flat, en plate av glass eller plast med ekstrem nøyaktighet for å ha flate, parallelle flater, som gjør at lysbånd kan telles når mikrometerets ambolt og spindel er mot den, og avslører deres mengden geometrisk unøyaktighet.

Kommersielle maskinforretninger, spesielt de som utfører visse kategorier arbeid (militær eller kommersiell romfart, atomkraftindustri, medisinsk og andre), kreves av forskjellige standardorganisasjoner (for eksempel ISO , ANSI , ASME , ASTM , SAE , AIA , the Amerikansk militær og andre) for å kalibrere mikrometer og andre målere på en tidsplan (ofte årlig), for å sette en etikett på hver måler som gir den et ID -nummer og en kalibreringens utløpsdato, for å føre en oversikt over alle målerne etter ID -nummer , og å spesifisere i inspeksjonsrapporter hvilken måler som ble brukt for en bestemt måling.

Ikke all kalibrering er en affære for metrologiske laboratorier. Et mikrometer kan kalibreres på stedet når som helst, i det minste på den mest grunnleggende og viktige måten (om ikke omfattende), ved å måle en høyverdig måleblokk og justere for å matche. Selv målere som kalibreres årlig og innenfor utløpsperioden, bør sjekkes på denne måten hver måned eller to, hvis de brukes daglig. De vil vanligvis sjekke ut OK som trenger ingen justering.

Nøyaktigheten til målerblokkene i seg selv kan spores gjennom en kjede av sammenligninger tilbake til en hovedstandard, for eksempel den internasjonale prototypen til måleren . Denne metallstangen, i likhet med den internasjonale prototypen på kilogrammet , opprettholdes under kontrollerte forhold ved International Bureau of Weights and Measures -hovedkvarteret i Frankrike, som er et av verdens viktigste laboratorier for målestandarder . Disse masterstandardene har ekstreme nøyaktige regionale kopier (oppbevart i nasjonale laboratorier i forskjellige land, for eksempel NIST ), og metrologisk utstyr gjør sammenligningskjeden. Fordi definisjonen av måleren nå er basert på en lysbølgelengde, er ikke den internasjonale prototypen til måleren fullt så uunnværlig som den en gang var. Men slike hovedmålere er fortsatt viktige for kalibrering og sertifisering av metrologisk utstyr. Utstyr som beskrives som "NIST -sporbart" betyr at sammenligningen med hovedmålere og deres sammenligning med andre kan spores tilbake gjennom en kjede av dokumentasjon til utstyr i NIST -laboratoriene. Å opprettholde denne graden av sporbarhet krever en del utgifter, og derfor er utstyr som kan spores med NIST dyrere enn ikke-NIST-sporbart. Men applikasjoner som trenger den høyeste grad av kvalitetskontroll, krever kostnaden.

Justering

Et mikrometer som er nullstilt og testet og funnet å være slått av, kan gjenopprettes til nøyaktighet ved ytterligere justering. Hvis feilen stammer fra at delene av mikrometeret er slitt av form og størrelse, er det ikke mulig å gjenopprette nøyaktigheten på denne måten; snarere er reparasjon (sliping, lapping eller bytte av deler) nødvendig. For vanlige typer instrumenter er det i praksis lettere og raskere, og ofte ikke dyrere, å kjøpe et nytt i stedet for å fortsette oppussing

Se også

Referanser

Bibliografi

- Roe, Joseph Wickham (1916), engelske og amerikanske verktøysbyggere , New Haven, Connecticut: Yale University Press, LCCN 16011753. Gjengitt av McGraw-Hill, New York og London, 1926 ( LCCN 27-24075 ); og av Lindsay Publications, Inc., Bradley, Illinois, ( ISBN 978-0-917914-73-7 ).

- ISO 3611: "Geometriske produktspesifikasjoner (GPS). Dimensjonalt måleutstyr. Mikrometer for eksterne målinger. Design og metrologiske egenskaper" (2010)

- BS 870: "Spesifikasjon for eksterne mikrometer" (2008)

- BS 959: "Spesifikasjon for interne mikrometer (inkludert stick mikrometer)" (2008)

- BS 6468: "Spesifikasjon for dybde mikrometer" (2008)