Sandstøping - Sand casting

Sandstøping , også kjent som sandstøpt støping , er en metallstøpeprosess som kjennetegnes ved å bruke sand som formmateriale . Begrepet "sandstøping" kan også referere til et objekt produsert via sandstøpeprosessen. Sandstøpninger produseres på spesialiserte fabrikker som kalles støperier . Over 60% av alle metallstøpninger blir produsert via sandstøpeprosess.

Former av sand er relativt billige og tilstrekkelig ildfaste selv for bruk av stålstøperi. I tillegg til sanden blandes et passende bindemiddel (vanligvis leire) eller forekommer med sanden. Blandingen fuktes, vanligvis med vann, men noen ganger med andre stoffer, for å utvikle leirens styrke og plastisitet og gjøre aggregatet egnet for støping. Sanden er vanligvis inneholdt i et system med rammer eller formbokser kjent som en kolbe . De formhulrom og portsystemet er laget ved å komprimere sanden rundt modeller som har mønstre , etter utskjæring direkte inn i sand, eller ved 3D-trykking .

Grunnleggende prosess

Det er seks trinn i denne prosessen:

- Legg et mønster i sand for å lage en form.

- Inkluder mønsteret og sanden i et portsystem.

- Fjern mønsteret.

- Fyll formhulen med smeltet metall.

- La metallet avkjøle.

- Bryt bort sandformen og fjern støpingen.

Komponenter

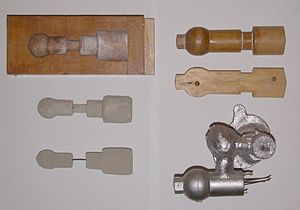

Mønstre

Fra designet, levert av en designer, bygger en dyktig mønstermaker et mønster av objektet som skal produseres, ved hjelp av tre, metall eller en plast som ekspandert polystyren. Sand kan males, feies eller slynges til form. Metallet som skal støpes vil trekke seg sammen under størkningen, og dette kan være ujevnt på grunn av ujevn kjøling. Derfor må mønsteret være litt større enn det ferdige produktet, en forskjell som kalles sammentrekksgodtgjørelse . Ulike skalerte regler brukes for forskjellige metaller, fordi hvert metall og legering trekker seg sammen med et beløp som er forskjellig fra alle andre. Mønstre har også kjerneutskrifter som lager registre i formene som er plassert sandkjerner . Slike kjerner, noen ganger forsterket av ledninger, brukes til å lage profiler og hulrom som er kappede, som ikke kan støpes med tak og drag, for eksempel ventiler eller kjølepassasjer i motorblokker.

Baner for metallets inngang i formhulen utgjør løpesystemet og inkluderer granen , forskjellige matere som opprettholder et godt metallmateriale og innganger som fester løpesystemet til støpehulen. Gass og damp generert under støping kommer ut gjennom den gjennomtrengelige sanden eller via stigerør , som tilsettes enten i selve mønsteret eller som separate stykker.

Verktøy

I tillegg til mønstre kan sandmelderen også bruke verktøy for å lage hullene.

Støpeboks og materialer

En flerdelt støpeboks (kjent som en støpekolbe , hvis øvre og nedre halvdel er henholdsvis kjent som tak og drag) er forberedt på å motta mønsteret. Støpebokser er laget i segmenter som kan låses til hverandre og avslutte lukkinger. For et enkelt objekt - flatt på den ene siden - vil den nedre delen av esken, lukket nederst, bli fylt med en støpesand. Sanden pakkes inn gjennom en vibrerende prosess som kalles ramming, og i dette tilfellet periodisk avrettingsnivå . Sandens overflate kan deretter stabiliseres med en limforbindelse. Mønsteret plasseres på sanden og et annet støpeboksegment legges til. Ytterligere sand rammes over og rundt mønsteret. Til slutt plasseres et lokk på esken og den vendes og låses opp, slik at formens halvdeler kan skilles og mønsteret med gran og ventilasjonsmønstre fjernes. Ytterligere dimensjonering kan legges til og eventuelle feil som innføres ved fjerning av mønsteret blir rettet. Boksen er lukket igjen. Dette danner en "grønn" form som må tørkes for å motta det varme metallet. Hvis formen ikke er tilstrekkelig tørket kan det oppstå en dampeksplosjon som kan kaste smeltet metall rundt. I noen tilfeller kan sanden bli oljet i stedet for fuktet, noe som gjør støping mulig uten å vente på at sanden tørker. Sand kan også bindes av kjemiske bindemidler, for eksempel furanharpikser eller aminherdede harpikser.

Additiv produksjon (AM) kan brukes i sandformpreparatet, slik at sandformen i stedet for at sandformen dannes via pakkesand rundt et mønster, blir 3D-trykt. Dette kan redusere ledetiden for støping ved å unngå mønsterproduksjon. I tillegg til å erstatte eldre metoder, kan additiv også utfylle dem i hybridmodeller, for eksempel å lage en rekke AM-trykte kjerner for et hulrom avledet fra et tradisjonelt mønster.

Frysninger

For å kontrollere metallets størkningsstruktur er det mulig å plassere metallplater, frysninger i formen. Den tilhørende hurtige lokale avkjøling vil danne en finkornet struktur og kan danne et noe hardere metall på disse stedene. I jernholdige avstøpninger ligner effekten på å slukke metaller i smiearbeid . Den indre diameteren til en motorsylinder blir hard av en kjølende kjerne. I andre metaller kan kuldegysninger brukes for å fremme retningsbestemt størkning av støpet. Ved å kontrollere måten en avstøpning fryser, er det mulig å forhindre indre hulrom eller porøsitet inne i avstøpninger.

Kjerner

Kjerner er apparater som brukes til å generere hule hulrom eller indre trekk som ikke kan dannes ved hjelp av mønster alene i støping, kjerner er vanligvis laget med sand, men noen prosesser bruker også permanente kjerner laget av metall.

For å produsere hulrom i støpingen - for eksempel for væskekjøling i motorblokker og sylinderhoder - brukes negative former for å produsere kjerner . Vanligvis blir sandformede kjerner satt inn i støpeboksen etter at mønsteret er fjernet. Når det er mulig, lages det design som unngår bruk av kjerner, på grunn av ekstra oppsetttid, masse og dermed større kostnader.

Med en ferdig form med passende fuktighetsinnhold plasseres esken som inneholder sandformen for fylling med smeltet metall - vanligvis jern , stål , bronse , messing , aluminium , magnesiumlegeringer eller forskjellige legeringer i gryte , som ofte inkluderer bly , tinn og sink . Etter å ha blitt fylt med flytende metall settes esken til side til metallet er tilstrekkelig kjølig til å være sterkt. Sanden fjernes deretter og avslører en grov støping som, for jern eller stål, fortsatt kan være rødt. Når det gjelder metaller som er betydelig tyngre enn støpesanden, for eksempel jern eller bly, er støpekolben ofte dekket med en tung plate for å forhindre et problem som kalles flytende form. Flytende form oppstår når metallets trykk skyver sanden over formhulen ut av form, noe som får støpet til å mislykkes.

Etter støping blir kjernene brutt opp av stenger eller skutt og fjernet fra støpingen. Metallet fra granen og stigerørene kuttes fra grovstøpet. Ulike varmebehandlinger kan brukes for å avlaste påkjenninger fra den første kjøling og for å legge til hardhet - for stål eller jern, ved å slukke i vann eller olje. Støping kan forsterkes ytterligere ved overflatekompresjonsbehandling - som skuddskalling - som gir motstand mot strekkdannelse og glatter den ru overflaten. Og når det kreves høy presisjon, utføres forskjellige bearbeidingsoperasjoner (for eksempel fresing eller boring) for å fullføre kritiske områder av støpingen. Eksempler på dette kan være boring av sylindere og fresing av dekket på en støpt motorblokk.

Designkrav

Delen som skal lages og mønsteret må være utformet for å imøtekomme hvert trinn i prosessen, da det må være mulig å fjerne mønsteret uten å forstyrre støpesanden og ha riktige plasser for å motta og plassere kjernene. En liten avsmalning, kjent som trekk , må brukes på overflater vinkelrett på skillelinjen for å kunne fjerne mønsteret fra formen. Dette kravet gjelder også for kjerner, ettersom de må fjernes fra kjernekassen der de er dannet. Granen og stigerørene må være ordnet slik at de får en korrekt flyt av metall og gasser i formen for å unngå ufullstendig støping. Skulle et stykke kjerne eller mugg løsne seg, kan det legges inn i den endelige støpingen og danne en sandkasse som kan gjøre støpingen ubrukelig. Gasslommer kan forårsake indre hull. Disse kan være umiddelbart synlige eller kan bare avsløres etter omfattende bearbeiding. For kritiske applikasjoner, eller hvor kostnaden for bortkastet innsats er en faktor, kan ikke-destruktive testmetoder brukes før videre arbeid utføres.

Prosesser

Generelt kan vi skille mellom to metoder for sandstøping; den første ved hjelp av en grønn sand og andre blir luften settet metode.

Grønn sand

Disse støpene er laget ved bruk av sandformer dannet av "våt" sand som inneholder vann og organiske bindingsforbindelser, vanligvis referert til som leire. Navnet "grønn sand" kommer av at sandformen ikke er "satt", den er fortsatt i "grønn" eller uherdet tilstand selv når metallet helles i formen. Grønn sand er ikke grønn i fargen, men "grønn" i den forstand at den brukes i våt tilstand (beslektet med grønt tre). I motsetning til hva navnet antyder , er "grønn sand" ikke en type sand alene (det vil si ikke grønn sand i geologisk forstand), men er snarere en blanding av:

- silikasand (SiO 2 ), kromitt- sand (FeCr 2 O 4 ), eller zirkon sand (ZrSiO 4 ), vil 75 til 85%, av og til med en andel av olivin , staurolitt , eller grafitt .

- bentonitt ( leire ), 5 til 11%

- vann, 2 til 4%

- inert slam 3 til 5%

- antrasitt (0 til 1%)

Det er mange oppskrifter for andelen leire, men de finner alle forskjellige balanser mellom formbarhet, overflatebehandling og evnen til det varme smeltede metallet til å avgasse . Kull, vanligvis referert til i støperier som sjø-kull , som er tilstede i et forhold på mindre enn 5%, delvis forbrenner i nærvær av det smeltede metall, som fører til gassavgivelsen av organiske damper. Grønn sandstøping for ikke-jernholdige metaller bruker ikke kulltilsetningsstoffer, siden den dannede CO ikke forhindrer oksidasjon. Grønn sand for aluminium bruker vanligvis olivinsand (en blanding av mineralene forsteritt og fayalitt , som er laget ved å knuse dunittberg ).

Valget av sand har mye å gjøre med temperaturen metallet helles ved. Ved temperaturene som kobber og jern helles, blir leiren inaktivert av varmen, ved at montmorillonitten omdannes til illitt , som er en ikke-ekspanderende leire. De fleste støperier har ikke det veldig dyre utstyret for å fjerne utbrent leire og erstatte ny leire, så i stedet jobber de som helter jern vanligvis med silisiumsand som er billig sammenlignet med den andre sanden. Etter hvert som leiren er brent ut, tilsettes nyblandet sand og noe av den gamle sanden kastes eller resirkuleres til andre bruksområder. Silika er det minst ønskelige av sanden, siden metamorfe korn av silisiumsand har en tendens til å eksplodere for å danne partikler i submikronstørrelse når de blir termisk sjokkert under støping av formene. Disse partiklene kommer inn i luften i arbeidsområdet og kan føre til silikose hos arbeiderne. Jernstøperier bruker store anstrengelser på aggressiv støvoppsamling for å fange opp denne fine silikaen. Ulike typer åndedrettsvern brukes også i støperier.

Sanden har også den dimensjonale ustabiliteten forbundet med konvertering av kvarts fra alfakvarts til betakvarts ved 680 ° C (1250 ° F). Ofte tilsettes brennbare tilsetningsstoffer som tremel for å skape rom for kornene å ekspandere uten å deformere formen. Olivin , kromitt , etc. brukes derfor fordi de ikke har en faseovergang som forårsaker rask ekspansjon av kornene. Olivin og krom gir også større tetthet, som kjøler metallet raskere og derved produserer finere kornstrukturer i metallet. Siden de ikke er metamorfe mineraler , har de ikke polykrystallene som finnes i silika , og deretter danner de ikke farlige partikler i sub-mikron.

"Air set" -metode

Den luft sett Metoden bruker tørr sand bundet med andre enn leire materialer, ved hjelp av en hurtig herdende klebemiddel . Sistnevnte kan også kalles ingen støpeformstøping . Når disse brukes, kalles de samlet "luftsett" sandstøp for å skille dem fra "grønn sand" avstøpning. To typer støpesand er naturlig limt (banksand) og syntetisk (innsjøsand); sistnevnte er generelt foretrukket på grunn av dens mer konsistente sammensetning.

Med begge metodene pakkes sandblandingen rundt et mønster og danner et formhulrom. Om nødvendig plasseres en midlertidig plugg i sanden og berører mønsteret for senere å danne en kanal som støpevæsken kan helles i. Former for luftsett dannes ofte ved hjelp av en støpekolbe som har en topp- og bunndel, betegnet tak og drag . Sandblandingen tampes ned når den tilsettes rundt mønsteret, og den siste formenheten vibreres noen ganger for å komprimere sanden og fylle eventuelle uønskede hulrom i formen. Deretter fjernes mønsteret sammen med kanalpluggen og etterlater formhulen. Støpevæsken (vanligvis smeltet metall) helles deretter i formhulen. Etter at metallet har størknet og avkjølt, blir støpet skilt fra sandformen. Det er vanligvis ikke noe formfrigjøringsmiddel, og formen blir generelt ødelagt i fjerningsprosessen.

Nøyaktigheten av støpingen er begrenset av typen sand og støpeprosessen. Sandstøper laget av grov grønn sand gir overflaten en grov tekstur, og dette gjør dem enkle å identifisere. Støping laget av fin grønn sand kan skinne som støpt, men er begrenset av forholdet mellom dybde og bredde på lommene i mønsteret. Airset-former kan produsere støpegods med jevnere overflater enn grov grønn sand, men denne metoden velges først og fremst når dype smale lommer i mønsteret er nødvendig på grunn av bekostning av plasten som brukes i prosessen. Gjennomstrømningsavstøpninger kan vanligvis lett identifiseres med den brente fargen på overflaten. Gjengene sprenges vanligvis for å fjerne den brente fargen. Overflater kan også senere slipes og poleres, for eksempel når du lager en stor bjelle . Etter støping dekkes støpingen med en rest av oksider, silikater og andre forbindelser. Denne resten kan fjernes på forskjellige måter, for eksempel sliping eller skuddsprengning.

Under støping går noen av komponentene i sandblandingen tapt i den termiske støpeprosessen. Grønn sand kan gjenbrukes etter justering av sammensetningen for å fylle opp tapt fuktighet og tilsetningsstoffer. Selve mønsteret kan gjenbrukes på ubestemt tid for å produsere nye sandformer. Sandformingsprosessen har blitt brukt i mange århundrer for å produsere avstøpninger manuelt. Siden 1950 har delvis automatiserte støpeprosesser blitt utviklet for produksjonslinjer.

Kald boks

Cold box bruker organiske og uorganiske bindemidler som styrker formen ved å klebe seg sanden kjemisk. Denne formen får navnet sitt ved at den ikke blir stekt i en ovn som andre typer sandform. Denne formen er mer nøyaktig dimensjonalt enn grønnsandformer, men er dyrere. Dermed brukes den bare i applikasjoner som krever det.

Former uten steking

Former uten steking er formbare sandformer som ligner på vanlige sandformer, bortsett fra at de også inneholder en hurtighærdende flytende harpiks og katalysator. I stedet for å bli støtt, helles formsanden i kolben og holdes til harpiksen stivner, noe som oppstår ved romtemperatur. Denne formen gir også en bedre overflatebehandling enn andre typer sandformer. Fordi ingen varme er involvert kalles det en kaldherdingsprosess. Vanlige kolbe materialer som brukes er tre, metall og plast. Vanlige metaller som støpes i former som ikke skal bake er messing, jern ( jernholdige ) og aluminiumlegeringer.

Vakuumstøping

Vakuumstøping ( V-prosess ) er en variant av sandstøpeprosessen for de fleste jernholdige og ikke-jernholdige metaller, der ubundet sand holdes i kolben med vakuum . Mønsteret er spesielt ventilert slik at et vakuum kan trekkes gjennom det. En varme myknet tynne ark (0,003 til 0,008 i (0,076 til 0,203 mm)) av plastfilm er drapert over mønsteret, og det trekkes et vakuum (200 til 400 mm Hg (27-53 kPa)). En spesiell vakuumformende kolbe plasseres over plastmønsteret og fylles med en frittflytende sand. Sanden vibreres for å komprimere sanden, og det dannes en gran og hellekopp i taket. Et annet plastark legges over toppen av sanden i kolben og et vakuum trekkes gjennom den spesielle kolben; dette herder og styrker den ubundne sanden. Vakuumet frigjøres deretter på mønsteret og taket fjernes. Draget lages på samme måte (uten gran og hellekopp). Eventuelle kjerner settes på plass og formen lukkes. Det smeltede metallet helles mens tak og drag fortsatt er under et vakuum, fordi plasten fordamper, men vakuumet holder formen på sanden mens metallet størkner. Når metallet har størknet, slås vakuumet av og sanden renner fritt ut og frigjør støpet.

V-prosessen er kjent for å ikke kreve trekk fordi plastfilmen har en viss smøreevne og den ekspanderer litt når vakuumet trekkes inn i kolben. Prosessen har høy dimensjonal nøyaktighet, med en toleranse på ± 0,010 tommer for den første tomme og ± 0,002 tommer/in deretter. Tverrsnitt så små som 0,090 tommer (2,3 mm) er mulige. Overflaten er veldig god, vanligvis mellom 150 og 125 rms . Andre fordeler inkluderer ingen fuktrelaterte defekter, ingen kostnad for bindemidler, utmerket sandpermeabilitet og ingen giftige røyk fra forbrenning av bindemidler. Til slutt slites ikke mønsteret fordi sanden ikke berører det. Den største ulempen er at prosessen er tregere enn tradisjonell sandstøping, så den er bare egnet for lave til mellomstore produksjonsvolumer; omtrent 10 til 15 000 stykker i året. Dette gjør det imidlertid perfekt for prototypearbeid, fordi mønsteret enkelt kan endres ettersom det er laget av plast.

Raske prosesser for fremstilling av mugg

Med den raske utviklingen av bil- og maskinbyggingsindustrien krevde støpeforbrukende områder en jevn høyere produktivitet . De grunnleggende prosessstadiene i den mekaniske støpe- og støpeprosessen ligner de som er beskrevet under den manuelle sandstøpeprosessen. Den tekniske og mentale utviklingen var imidlertid så rask og dyp at karakteren av sandstøpingsprosessen endret seg radikalt.

Mekanisert sandstøping

De første mekaniserte støpelinjene besto av sandslingere og/eller støtklemmeanordninger som komprimerte sanden i kolvene. Påfølgende mugghåndtering var mekanisk ved bruk av kraner, taljer og stropper. Etter kjerneinnstilling ble copes og slep koblet ved hjelp av guidepinner og klemt for nærmere nøyaktighet. Formene ble presset av manuelt på en rulletransportør for støping og avkjøling.

Automatiske høytrykks sandslipelinjer

Økende kvalitetskrav gjorde det nødvendig å øke formstabiliteten ved å påføre jevnt høyere klemmetrykk og moderne komprimeringsmetoder for sanden i kolvene. I begynnelsen av femtiårene ble høytrykksstøping utviklet og påført i mekaniske og senere automatiske kolbe linjer. De første linjene brukte støt og vibrasjoner for å komprimere sanden i kolvene og trykkluftdrevne stempler for å komprimere formene.

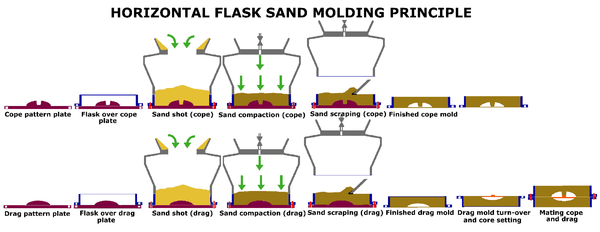

Horisontal støping av sandkolber

I de første automatiske horisontale kolbe -linjene ble sanden skutt eller slengt ned på mønsteret i en kolbe og presset med hydraulisk trykk på opptil 140 bar . Den påfølgende formhåndteringen, inkludert vending, montering, utskyvning på en transportør, ble utført enten manuelt eller automatisk. På slutten av femtitallet ble hydraulisk drevne stempler eller flerstempelsystemer brukt til sandkomprimering i kolvene. Denne metoden ga mye mer stabile og nøyaktige former enn det var mulig manuelt eller pneumatisk . På slutten av sekstitallet ble det utviklet muggkomprimering ved raskt lufttrykk eller gasstrykkfall over den ferdigkomprimerte sandformen (sandimpuls og gasspåvirkning). Det generelle arbeidsprinsippet for de fleste av de horisontale kolbe -linjesystemene er vist på skissen nedenfor.

I dag er det mange produsenter av de automatiske horisontale kolbeformelinjene. De største ulempene med disse systemene er høyt reservedelsforbruk på grunn av mange bevegelige deler, behov for lagring, transport og vedlikehold av kolber og produktivitet begrenset til omtrent 90–120 former i timen.

Vertikal sandkolbeforming

I 1962 oppfant Dansk Industri Syndikat A/S (DISA- DISAMATIC ) en kolbe- fri støpeprosess ved å bruke vertikalt delte og helte former. Den første linjen kan produsere opptil 240 komplette sandformer i timen. I dag kan støpelinjer oppnå en støpefrekvens på 550 sandformer i timen og krever bare en overvåkingoperatør. Maksimal feilpasning mellom to formhalvdeler er 0,1 mm (0,0039 tommer). Selv om veldig raske, vertikalt oppdelte former vanligvis ikke brukes av jobbing støperier på grunn av det spesialiserte verktøyet som trengs for å kjøre på disse maskinene. Kjerner må settes med en kjernemaske i motsetning til for hånd, og må henge i formen i motsetning til å settes på en skilleflate.

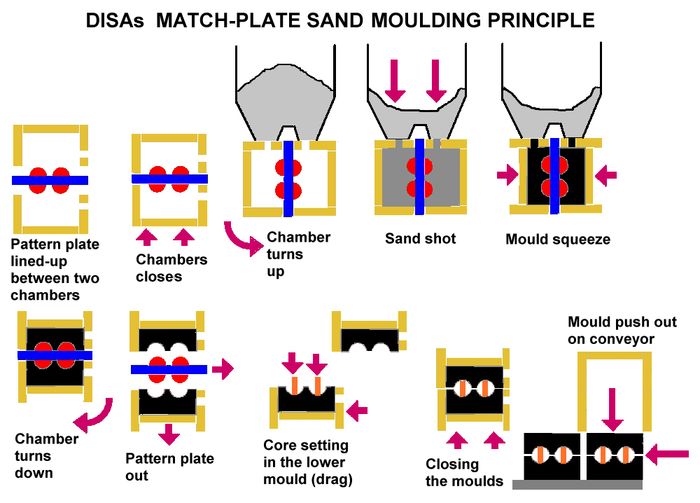

Fyrstikk sandstøping

Prinsippet for fyrstikkplaten, som betyr mønsterplater med to mønstre på hver side av den samme platen, ble utviklet og patentert i 1910, noe som frembrakte perspektiver for fremtidige sandformingsforbedringer. Imidlertid lanserte det amerikanske selskapet Hunter Automated Machinery Corporation først på begynnelsen av sekstitallet sin første automatiske kolbefrie, horisontale støpelinje som brukte matchplate -teknologien.

Metoden likt DISAs (DISAMATISKE) vertikale støping er flaskefri, men horisontal. Fyrstikkstøpingsteknologien brukes i dag mye. Den store fordelen er rimelig mønsterverktøy, enkel å endre formverktøyet, og dermed egnet for produksjon av støpegods i korte serier som er så typiske for jobbingsstøperiene. Moderne støpemaskin for støpebrett er i stand til høy støpekvalitet, mindre støpeskift på grunn av feil maskinmaskin (i noen tilfeller mindre enn 0,15 mm (0,0059 tommer)), konsekvent stabile former for mindre sliping og forbedret skillelinjedefinisjon. I tillegg er maskinene innkapslet for et renere, roligere arbeidsmiljø med redusert eksponering for operatøren for sikkerhetsrisiko eller servicerelaterte problemer.

Sikkerhetsstandarder

Med automatisert moldproduksjon kom ytterligere sikkerhetskrav på arbeidsplassen. Ulike frivillige tekniske standarder gjelder avhengig av den geopolitiske jurisdiksjonen der maskinen skal brukes.

Canada

Canada har ikke en maskinspesifikk frivillig teknisk standard for maskiner for fremstilling av sandformer. Denne typen maskiner dekkes av:

Beskyttelse av maskiner, CSA Z432. Canadian Standards Association. 2016.

I tillegg er de elektriske sikkerhetskravene dekket av:

Industrielle elektriske maskiner, CSA C22.2 nr. 301. 2016.

Den Europeiske Union

Den primære standarden for utstyr for sandformproduksjon i EU er: Sikkerhetskrav for støperi- og kjernemaskiner og anleggsutstyr, EN 710. European Committee for Standardization (CEN).

EN 710 må brukes sammen med EN 60204-1 for elektrisk sikkerhet, og EN ISO 13849-1 og EN ISO 13849-2 eller EN 62061 for funksjonell sikkerhet. Ytterligere type C-standarder kan også være nødvendige for transportører, robotikk eller annet utstyr som kan være nødvendig for å støtte driften av utstyret for støpeform.

forente stater

Det er ingen maskinspesifikk standard for sandformproduksjonsutstyr. ANSI B11-familien av standarder inkluderer noen generiske standarder for maskinverktøy som kan brukes på denne typen maskiner, inkludert:

- Sikkerhet for maskiner, ANSI B11.0. American National Standards Institute (ANSI). 2020.

- Ytelseskrav for risikoreduserende tiltak: Sikring og andre midler for å redusere risiko, ANSI B11.19. American National Standards Institute (ANSI). 2019.

- Sikkerhetskrav for integrering av maskiner i et system, ANSI B11.20. American National Standards Institute (ANSI). 2017.

- Sikkerhetskrav for overføringsmaskiner, ANSI B11.24. American National Standards Institute (ANSI). 2002 (R2020).

- Funksjonell sikkerhet for utstyr (elektriske/væskekontrollsystemer) Generelle prinsipper for utforming av sikkerhetskontrollsystemer ved bruk av ISO 13849-1, ANSI B11.26. American National Standards Institute (ANSI). 2018.

- Retningslinjer for måling av lydnivå, ANSI B11.TR5. American National Standards Institute (ANSI). 2006 (R2017).

Mold materialer

Det er fire hovedkomponenter for å lage en sandstøpeform: basissand , et bindemiddel , tilsetningsstoffer og en skillemasse .

Støpesand

Støpesand , også kjent som støpesand , er definert av åtte egenskaper: ildfasthet, kjemisk treghet, permeabilitet, overflatebehandling, kohesivitet, flytbarhet, sammenleggbarhet og tilgjengelighet/kostnad.

Refractoriness - Dette refererer til sandenes evne til å tåle temperaturen på det flytende metallet som støpes uten å bryte ned. For eksempel trenger noen sand bare å tåle 650 ° C (1202 ° F) hvis det støpes aluminiumlegeringer, mens stål trenger en sand som tåler 1500 ° C (2730 ° F). Sand med for lav ildfasthet vil smelte og smelte til støpingen.

Kjemisk treghet - Sanden må ikke reagere med metallet som støpes. Dette er spesielt viktig med svært reaktive metaller, for eksempel magnesium og titan .

Permeabilitet - Dette refererer til sandens evne til å tømme gasser. Dette er viktig fordi det i helleprosessen produseres mange gasser, for eksempel hydrogen , nitrogen , karbondioksid og damp , som må forlate formen, ellers oppstår det støpefeil , for eksempel blåsehull og gasshull, i støpingen. Vær oppmerksom på at for hver kubikkcentimeter (cm3) vann som tilsettes formen, produseres det 16 000 cm3 damp.

Overflatebehandling - Størrelsen og formen på sandpartiklene definerer den beste overflatebehandlingen som er mulig, med finere partikler som gir en bedre finish. Etter hvert som partiklene blir finere (og overflatebehandlingen blir bedre) blir permeabiliteten verre.

Kohesivitet (eller binding ) - Dette er sandens evne til å beholde en gitt form etter at mønsteret er fjernet.

Flytbarhet - Sandens evne til å flyte inn i intrikate detaljer og trange hjørner uten spesielle prosesser eller utstyr.

Sammenleggbarhet - Dette er sandenes evne til enkelt å bli fjernet av støpet etter at den har størknet. Sander med dårlig sammenleggbarhet vil klebe sterkt til støping. Ved støping av metaller som trekker seg mye sammen under avkjøling eller med lange frysetemperaturområder, vil sand med dårlig sammenleggbarhet forårsake sprekker og varme tårer i støpingen. Spesielle tilsetningsstoffer kan brukes for å forbedre sammenleggbarheten.

Tilgjengelighet/kostnad - Tilgjengeligheten og kostnaden for sanden er veldig viktig fordi det kreves tre til seks tonn sand for hvert tonn metall som helles. Selv om sand kan screenes og gjenbrukes, blir partiklene til slutt for fine og krever periodisk utskifting med frisk sand.

I store støpegods er det økonomisk å bruke to forskjellige sander, fordi flertallet av sanden ikke kommer i kontakt med støpingen, så den trenger ingen spesielle egenskaper. Sanden som er i kontakt med støpingen kalles vendt sand , og er designet for støping på hånden. Denne sanden vil bli bygget opp rundt mønsteret til en tykkelse på 30 til 100 mm (1,2 til 3,9 tommer). Sanden som fylles ut rundt den motsatte sanden kalles støttesand . Denne sanden er ganske enkelt silisiumsand med bare en liten mengde bindemiddel og ingen spesielle tilsetningsstoffer.

Typer basesand

Basissand er typen som brukes til å lage formen eller kjernen uten bindemiddel. Fordi den ikke har et bindemiddel, vil den ikke binde seg sammen og er ikke brukbar i denne tilstanden.

Silisiumsand

Silica (SiO 2 ) sand er sanden som finnes på en strand og er også den mest brukte sanden. Den er enten laget ved å knuse sandstein eller hentet fra naturlig forekommende steder, for eksempel strender og elveleier. Den smeltepunkt av rent siliciumdioxyd er 1760 ° C (3200 ° F), men sanden benyttet har et lavere smeltepunkt som følge av urenheter. For støping med høyt smeltepunkt, for eksempel stål, må det brukes minimum 98% ren silisiumsand; men for lavere smeltepunktsmetaller, for eksempel støpejern og ikke-jernholdige metaller, kan sand med lavere renhet brukes (mellom 94 og 98% rent).

Kiselsand er den mest brukte sanden på grunn av sin store overflod, og dermed lave kostnader (der er den største fordelen). Ulempene er høy termisk ekspansjon , noe som kan forårsake støpefeil med høye smeltepunktsmetaller og lav varmeledningsevne , noe som kan føre til usunn støping. Det kan heller ikke brukes med visse grunnleggende metaller fordi det kjemisk vil samhandle med metallet og danne overflatefeil. Til slutt frigjør det silika -partikler under hellingen, og risikerer silikose hos støperiarbeidere.

Olivin sand

Olivine er en blanding av ortosilikater av jern og magnesium fra mineralet dunitt . Den største fordelen er at den er fri for silika, derfor kan den brukes med grunnleggende metaller, for eksempel manganstål. Andre fordeler inkluderer lav termisk ekspansjon, høy varmeledningsevne og høyt fusjonpunkt. Til slutt er det tryggere å bruke enn silika, derfor er det populært i Europa.

Kromitt sand

Kromittsand er en solid løsning av spineller . Fordelene er en lav prosentandel silika, et veldig høyt smeltepunkt (1.850 ° C (3.360 ° F)) og en veldig høy varmeledningsevne. Dens ulempe er kostbarheten, derfor brukes den bare med kostbart legert stålstøping og for å lage kjerner.

Zirkonsand

Zirkon sand er en forbindelse av omtrent to tredjedeler zirkonium- oksid (Zr 2 O) og en tredjedel silika. Den har det høyeste fusjonspunktet for alle basesandene ved 2600 ° C (4,710 ° F), en veldig lav termisk ekspansjon og høy varmeledningsevne. På grunn av disse gode egenskapene brukes det ofte ved støping av legert stål og andre dyre legeringer. Det brukes også som formvask (et belegg påført formhulrommet) for å forbedre overflatebehandlingen. Det er imidlertid dyrt og ikke lett tilgjengelig.

Chamotte sand

Chamotte er fremstilt ved kalsinering av brent leire (Al 2 O 3 -SiO 2 ) over 1100 ° C (2010 ° F). Fusjonspunktet er 1750 ° C (3180 ° F) og har lav termisk ekspansjon. Det er den nest billigste sanden, men den er fortsatt dobbelt så dyr som silika. Ulempene er veldig grove korn, noe som resulterer i en dårlig overflatebehandling, og det er begrenset til tørr sandstøping . Formvask brukes for å overvinne overflatebehandlingsproblemene. Denne sanden brukes vanligvis når det støpes store arbeidsstykker i stål.

Andre materialer

Moderne produksjonsmetoder for støping kan produsere tynne og nøyaktige former-av et materiale som overfladisk ligner papirmâché, som brukes i eggekartonger, men som er ildfast i naturen-som deretter støttes på noen måter, for eksempel tørr sand omgitt av en boksen, under støpeprosessen. På grunn av den høyere nøyaktigheten er det mulig å lage tynnere og dermed lettere støpegods, fordi ekstra metall ikke trenger å være tilstede for å tillate variasjoner i formene. Disse tynne støpemetodene har blitt brukt siden 1960-tallet for produksjon av støpejernsblokker og sylinderhoder for bilapplikasjoner.

Bindemidler

Bindemidler tilsettes en basissand for å binde sandpartiklene sammen (dvs. det er limet som holder formen sammen).

Leire og vann

En blanding av leire og vann er det mest brukte bindemiddelet. Det er to typer leire som vanligvis brukes: bentonitt og kaolinitt , hvor førstnevnte er den vanligste.

Olje

Oljer, som linolje , andre vegetabilske oljer og marine oljer , pleide å bli brukt som bindemiddel, men på grunn av deres økende kostnad har de stort sett blitt faset ut. Oljen krevde også grundig baking ved 100 til 200 ° C (212 til 392 ° F) for å herde (hvis den blir overopphetet, blir oljen sprø og sløser med formen).

Harpiks

Harpiksbindemidler er naturlige eller syntetiske tannkjøtt med høyt smeltepunkt . De to vanlige typene som brukes er ureaformaldehyd (UF) og fenolformaldehyd (PF) harpikser. PF -harpikser har en høyere varmebestandighet enn UF -harpikser og koster mindre. Det finnes også kaldeharde harpikser, som bruker en katalysator i stedet for en varme for å herde bindemiddelet. Harpiksbindemidler er ganske populære fordi forskjellige egenskaper kan oppnås ved å blande med forskjellige tilsetningsstoffer. Andre fordeler inkluderer god sammenleggbarhet, lav gassing, og de etterlater en god overflatebehandling på støpingen.

MDI (metylendifenyldiisocyanat) er også en vanlig bindemiddelharpiks i støperikjerneprosessen.

Natriumsilikat

Natriumsilikat [Na 2 SiO 3 eller (Na 2 O) (SiO 2 )] er et høyfast bindemiddel som benyttes med silisiumdioksyd støpesand. For å kurere bindemiddelet brukes karbondioksidgass , noe som skaper følgende reaksjon:

Fordelen med dette bindemiddelet er at det kan brukes ved romtemperatur og er raskt. Ulempen er at dens høye styrke fører til rystelsesvansker og muligens varme tårer i støpingen.

Tilsetningsstoffer

Tilsetningsstoffer tilsettes til støpekomponentene for å forbedre: overflatebehandling, tørrstyrke, ildfasthet og "dempende egenskaper".

Opptil 5% reduksjonsmidler , for eksempel kullpulver, pitch , kreosot og fyringsolje , kan tilsettes støpematerialet for å forhindre fukting (forhindring av flytende metall som fester seg til sandpartikler, og etterlater dem på støpeoverflaten), forbedre overflatebehandlingen, redusere metallinntrengning og brennskader . Disse tilsetningsstoffene oppnår dette ved å lage gasser på overflaten av formhulen, som forhindrer at det flytende metallet fester seg til sanden. Reduksjonsmidler brukes ikke med stålstøping, fordi de kan karbonisere metallet under støping.

Opptil 3% av "dempningsmateriale", for eksempel tremel, sagflis , pulverisert skall , torv og halm , kan tilsettes for å redusere skrape , varme rifter og varme sprekker ved støping av metaller med høy temperatur. Disse materialene er fordelaktige fordi avbrenthet når metallet helles skaper små hull i formen, slik at sandpartiklene kan ekspandere. De øker også sammenleggbarheten og reduserer shakeout -tiden.

Opptil 2% av kornbindemidler , som dekstrin , stivelse , sulfitt -lut og melasse , kan brukes til å øke tørrstyrken (formens styrke etter herding) og forbedre overflatebehandlingen. Kornblandinger forbedrer også sammenleggbarheten og reduserer shakeout -tiden fordi de brenner av når metallet helles. Ulempen med kornbindemidler er at de er dyre.

Opptil 2% av jernoksidpulver kan brukes for å forhindre muggsprekkdannelse og metallinntrengning, noe som i hovedsak forbedrer ildfastheten. Silika mel (fint silika) og zirkonmel forbedrer også ildfastheten, spesielt i jernholdige støpegods. Ulempene med disse tilsetningsstoffene er at de reduserer permeabiliteten sterkt.

Skilleforbindelser

For å få mønsteret ut av formen, før støping, påføres en skillemasse på mønsteret for å lette fjerningen. De kan være en væske eller et fint pulver (partikkeldiametere mellom 75 og 150 mikrometer (0,0030 og 0,0059 tommer)). Vanlige pulvere inkluderer talkum , grafitt og tørr silika; vanlige væsker inkluderer mineralolje og vannbaserte silisiumløsninger. Sistnevnte er mer vanlig brukt med metall og store tremønstre.

Historie

Leireformer ble brukt i det gamle Kina siden Shang -dynastiet (ca. 1600 til 1046 f.Kr.). Den berømte Houmuwu ding (ca. 1300 f.Kr.) ble laget ved hjelp av leireforming.

Den assyriske kongen Sennacherib (704–681 f.Kr.) støpte massive bronser på opptil 30 tonn, og hevder å ha vært den første som har brukt leireformer i stedet for "tapt voks" -metoden:

Mens kongene mine tidligere fedre hadde laget bronsestatuer som etterlignet virkelige former for å bli vist inne i templene, men i deres arbeidsmetode hadde de utmattet alle håndverkere på grunn av mangel på dyktighet og manglende forståelse av prinsippene de trengte. så mye olje, voks og talg for arbeidet at de forårsaket mangel i deres eget land - jeg, Sanherib, leder for alle prinser, kunnskapsrik i alle slags arbeider, tok mange råd og dyp tanke på å gjøre det arbeidet. Store søyler av bronse, kolossale løver som ingen tidligere konge noen gang hadde konstruert før meg, med den tekniske dyktigheten som Ninushki brakte til fullkommenhet i meg, og etter min intelligens og mitt hjertes begjær fant jeg opp en teknikk for bronse og gjorde det dyktig. Jeg skapte leireformer som ved guddommelig intelligens .... tolv voldsomme løvekolosser sammen med tolv mektige oksekolosser som var perfekte støpegods ... Jeg helte kobber i dem igjen og igjen; Jeg gjorde støpingen like dyktig som om de bare hadde veid en halv sekel hver

Sandstøpeformmetode ble spilt inn av Vannoccio Biringuccio i boken hans utgitt rundt 1540.

I 1924 satte Ford Motor Company rekord ved å produsere 1 million biler, og brukte dermed en tredjedel av den totale støpeproduksjonen i USA Etter hvert som bilindustrien vokste, økte behovet for økt støpeffektivitet. Den økende etterspørselen etter støpegods i den voksende bil- og maskinbyggingsindustrien under og etter første verdenskrig og andre verdenskrig, stimulerte til nye oppfinnelser innen mekanisering og senere automatisering av teknologien for sandstøping.

Det var ikke én flaskehals for raskere støping, men flere. Forbedringer ble foretatt i støping hastighet, støpesand forberedelse, sand blanding , kjerneproduksjonsprosesser, og den langsomme metallsmeltehastigheten i kupolovner . I 1912 ble sandslengen oppfunnet av det amerikanske selskapet Beardsley & Piper. I 1912 ble den første sandblanderen med individuelt monterte roterende ploger markedsført av Simpson Company. I 1915 startet de første forsøkene med bentonittleire i stedet for enkel brannleire som bindingsadditiv til støpesanden. Dette økte enormt den grønne og tørre styrken til formene. I 1918 ble det første helautomatiske støperiet for å lage håndgranater for den amerikanske hæren i produksjon. På 1930-tallet ble den første høyfrekvente kjerneløse elektriske ovnen installert i USA I 1943 ble duktilt jern oppfunnet ved å tilsette magnesium til det mye brukte grå jernet . I 1940 ble det brukt termisk sandgjenvinning for støping og kjernesand. I 1952 ble "D-prosessen" utviklet for å lage skallformer med fin, ferdig belagt sand. I 1953 ble hotbox -kjernesandprosessen der kjernene herdes termisk oppfunnet. I 1954 kom et nytt kjernebinder - vannglass (natriumsilikat), herdet med CO 2 fra omgivelsesluften.

På 2010 -tallet begynte additiv produksjon å bli brukt på sandformfremstilling i kommersiell produksjon ; i stedet for at sandformen dannes via pakkesand rundt et mønster, er den 3D-trykt.

Se også

- Støping - Fremstillingsprosess der en væske helles i en form for å størkne

- Veining (metallurgi) , vanlig sandstøpsdefekt

- Testing av støperisand

- Håndform

- Sandstamper

- Juutila Foundry - finsk klokkestøperi ( Finland ), est. 1881, spesialisert på sandstøping

- voxeljet ( Tyskland ), 3D -utskrift ,

Referanser

Merknader

Bibliografi

- Degarmo, E. Paul; Svart, J T .; Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9. utg.), Wiley, ISBN 0-471-65653-4.

- Todd, Robert H .; Allen, Dell K .; Alting, Leo (1994), Manufacturing Processes Reference Guide , Industrial Press Inc., ISBN 0-8311-3049-0.

- Rao, TV (2003), Metal Casting: Principles and Practice , New Age International, ISBN 978-81-224-0843-0.