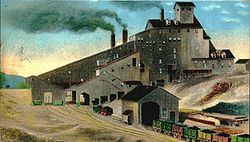

Kullbryter - Coal breaker

En kullbryter er et kullbehandlingsanlegg som bryter kull i forskjellige nyttige størrelser. Kullbrytere fjerner også urenheter fra kullet (vanligvis skifer ) og deponerer dem i en kulldump . Kullbryteren er en forløper for det moderne kullbehandlingsanlegget .

Kulltippler ble vanligvis brukt i bituminøse kullgruver , hvor fjerning av urenheter var viktig, men sortering etter størrelse var bare en sekundær, mindre bekymring. Kullbrytere ble alltid brukt (med eller uten vipp) ved antrasittgruver . Mens tippler ble brukt over hele verden, ble kullbrytere primært brukt i USA i delstaten Pennsylvania (der mellom 1800 og midten av 1900-tallet var mange av verdens kjente antrasittreserver lokalisert). Minst en kilde hevder at i 1873 ble kullbrytende planter bare funnet i antrasittgruver i Pennsylvania.

Funksjon

Den første funksjonen til en kullbryter er å bryte kull i stykker og sortere disse bitene i kategorier med nesten jevn størrelse, en prosess kjent som å bryte. Den andre funksjonen til en kullbryter er å fjerne urenheter (som skifer eller stein), og deretter gradere kullet på grunnlag av prosentandelen av gjenværende urenheter. Sorteringen etter størrelse er spesielt viktig for antrasittkull. For å kunne brenne effektivt må luft strømme jevnt rundt antrasitt. Deretter selges mest antrasittkull i ensartede størrelser. På 1910-tallet var det seks kommersielle størrelser på kull (med den minste størrelsen som hadde tre undergrupper):

- Damp - 4,5 til 6 tommer (11 til 15 cm) i størrelse (hovedsakelig brukt som dampskipsdrivstoff).

- Brutt - 3,25 til 4,5 tommer (8,3 til 11,4 cm) i størrelse.

- Egg - 2,25 til 2,3 tommer (5,7 til 5,8 cm) i størrelse.

- Komfyr - 3,81 til 4,13 cm (1,5 til 1,625 tommer) (hovedsakelig brukt i ovner).

- Kastanje - 0,275 til 0,9375 tommer (2,223 til 2,381 cm) i størrelse.

- Erte - 1,27 til 1,59 cm (0,5 til 0,625 tommer). Det var tre undergrupper av "ertekull":

- Nr. 1 Bokhvete - 8 ⁄ 32 til 10 ⁄ 32 tommer (6,4 til 7,9 mm) i størrelse.

- Nr. 2 bokhvete - 6 ⁄ 32 tommer (4,8 mm) i størrelse.

- Nr. 3 Bokhvete - 3 ⁄ 32 til 4 ⁄ 32 tommer (2,4 til 3,2 mm) i størrelse.

Kullstykker mindre enn 3 ⁄ 32 tommer (2,4 mm) i størrelse ble ansett som "kulme" og ikke i stand til å skilles fra urenhetene (og dermed ubrukelige). Graden av kull varierte fra et lavt nivå på 5 prosent urenheter for damp eller brutt kull til det høyeste på 15 prosent for ertestørrelse kull og dets undergrupper.

Pre-breaker behandling av kull

Kullbrytere var lokalisert så nær inngangen til antrasittgruven som mulig, for å minimere avstanden kullet måtte reise før prosessering. Før kullet kom inn, ville kullet bli knust og sortert i en kullippel, og om nødvendig og hvis vann var tilgjengelig, ble det vasket . Alt kull ble screenet i tippelen da den kom ut av gruven slik at dampstørrelser eller mindre biter kunne reise umiddelbart til kullvaskemaskinen og / eller kullbryteren. Biter av kull som var for store ble deretter knust (noen ganger flere ganger) i tippelen til den passerte gjennom skjermen (for eksempel var den av akseptabel dampstørrelse eller mindre).

Rå kull inneholder ofte urenheter som skifer, svovel , aske (eller "bein"), leire eller jord, noe som krever at det rengjøres før det sendes ut på markedet. Mine arbeidere prøvetok kullet da det kom ut av gruven for å avgjøre om graden av urenhet anbefalte vasking (hvis vasking var tilgjengelig). Skifer, svovel og aske har en høyere relativ tetthet enn kull, og vil synke i urolig vann. Å føre kullet gjennom tippelen var imidlertid en viktig forbehandlingsprosess for kullvask, fordi det urene kullet må ha lignende klumper for at kullvask skal fungere. Hvis kullvask ble utført, kan kull komme inn i bryteren "våt". Dette betydde at hellingen til de forskjellige beltene og transportørene måtte senkes slik at kullet ikke gled på beltene eller beveget seg for raskt ned i rennene. Der kullvask ble brukt, ble kullbryteren utvidet til å håndtere både "tørt" og "vått" kull samtidig.

Historie og teknologi

Før 1830 fikk bituminøst og antrasittkull lite behandling. Den enkelte gruvearbeideren ville bruke en slegge for å bryte opp store kullklumper, og deretter bruke en rive med tenner som var satt to inches fra hverandre for å samle de større kullbitene for transport til overflaten. Mindre kullklumper ble ansett som ikke-markedsførbare og satt igjen i gruven. Fra og med 1830 begynte overflatebehandling av kull. Kullklumper ble plassert på plater av perforert støpejern, og menn kjent som "brytere" ville hamre på kullet til det var i klumper som var små nok til å falle gjennom hullene. Kullet falt i en andre skjerm, hvor den ble ristet (for hånd, dyre, damp eller vannkraft) og de mindre klumpene sortert. Dette "knuste og siktede" kullet var verdt mye mer enn klumpkull.

Selv om bituminøst kull hadde blitt brent mye som drivstoff siden eldgamle tider, kom antrasittkull ikke i utstrakt bruk før på 1820-tallet. Rett etter begynnelsen av 1800-tallet viste eksperimenter i USA at hvis antrasittkullklumper var jevnere i størrelse og luft strømmet jevnere rundt drivstoffet, ville antrasitt brenne varmere, renere og over lengre tid enn bituminøst kull. Jesse Fell var den første som med hell brente antrasittkull på et friluftsrist. Hans metode og 'oppdagelse' i Wilkes-Barre, PA i 1808 førte til utstrakt bruk av kull som drivstoffkilde som bidro til å fremme Amerikas industrielle revolusjon. Antrasittkull begynte å bli mye brukt i Wales i 1813 og Frankrike innen 1814, og i hele det østlige USA innen 1828. Det ble snart gjort forsøk på å oppdage måter å behandle antrasittkull for å oppnå ønsket enhetlighet.

Den moderne kullbryteren kan spores tilbake til 1844. Joseph Battin, en veileder ved et produksjonsanlegg for kullgass i Philadelphia , Pennsylvania , oppfant den første kullbryteren - to støpejernsruller (en med tenner, en med hull for å ta imot tennene) gjennom som kullet ble knust før det rullet ned en renn og deretter gjennom en skrå sylindrisk skjerm. Skjermen hadde et maske som var fint fremover og ble gradvis mindre mot slutten. Større biter av kull, som falt inne i sylinderen mens den roterte, brøt sammen og til slutt passerte gjennom skjermen. Urenheter, som var tyngre, hadde en tendens til å gå ut av bryteren på slutten av skjermen. Det sorterte kullet ble deretter samlet i søppel under skjermen og transportert til markedet. En stipendiat i Pennsylvanian, Gideon Bast, ga lisensierte teknologien fra Battin, og reiste den første kommersielle kullbryteren i Schuylkill County, Pennsylvania , 28. februar 1844. En rekke kullbehandlingsmaskiner - som ruller, knusere, skiver og skjermer - ble utviklet i Europa og senere brukt i USA. I 1866 hadde kullbryteren i USA tatt den formen som var mest anerkjent i dag, med flere historier og mange screeningprosesser og mekaniske sorteringsenheter. De første dampdrevne risteskjermene ble brukt i USA 1890, og de første dampdrevne kullvaskene ble installert i 1892.

Frem til 1900 var nesten alle antrasittkullbrytere arbeidskrevende. Fjerning av urenheter ble gjort for hånd, vanligvis av gutter mellom 8 og 12 år, kjent som breaker boys . Bruken av breaker-gutter begynte i USA rundt 1866. Breaker-guttene satt på treseter, satt over renner og transportbånd og plukket skifer og andre urenheter ut av kullet. Breaker gutter jobbet 10 timer om dagen i seks dager i uken. Arbeidet var farlig. Breaker-gutter ble tvunget til å jobbe uten hansker, slik at de kunne takle glatt kull bedre. Skifer var imidlertid skarp, og gutter forlot arbeidet med fingrene kuttet og blødde. Mange brytergutter mistet fingrene til de raskt bevegelige transportbåndene, mens andre, som beveget seg rundt anlegget, fikk amputerte føtter, hender, armer og ben når de beveget seg mellom maskineriet og gled ved et uhell under beltene eller inn i girene. Mange døde da de falt i tannhjulene på maskineriet, kroppene deres ble først hentet på slutten av arbeidsdagen. Andre ble fanget i kullrushet og knust i hjel eller kvalt. Det "tørre" kullet sparket opp så mye støv at bryterguttene noen ganger hadde lamper på hodet for å se, og astma og svart lungesykdom var vanlig.

Offentlig opprør mot bruken av breaker-gutter var så utbredt at Pennsylvania i 1885 vedtok en lov som forbyr ansettelse av personer under 12 år å jobbe i en kullbryter. Men loven ble håndhevet dårlig, og mange arbeidsgivere og familier forfalsket fødselsattester eller andre dokumenter slik at barn kunne jobbe. Estimater av antall breaker-gutter på jobb i antrasittkullmarkene i Pennsylvania varierer mye, og offisiell statistikk anses av historikere for å telle tallene betydelig. Anslag inkluderer 20 000 brytergutter som jobber i staten i 1880, 18 000 som arbeider i 1900, 13 133 som arbeider i 1902 og 24 000 som jobber i 1907. Teknologiske innovasjoner på 1890- og 1900-tallet, slik som mekaniske separatorer og vannseparatorer designet for å fjerne urenheter fra kull reduserte behov for breaker boys, men adopsjonen av den nye teknologien gikk sakte. På 1910-tallet falt bruken av breaker-gutter endelig på grunn av forbedringer i teknologi, strengere barnearbeidslov og obligatorisk skolelov. Praksisen med å ansette barn i kullbrytere endte i stor grad innen 1920 på grunn av innsatsen fra National Child Labour Committee , sosiolog og fotograf Lewis Hine og National Consumers League , som utdannet publikum om praksisen og lyktes i å vedta barnearbeidslovene .

Reguleringen av kullbrytere kom sakte i USA. I Storbritannia vedtok regjeringen en lov på midten av 1800-tallet som krevde at kullbrytere skulle bygges borte fra gruveinngangene. Men i USA vedtok verken den føderale regjeringen eller statene regulering av kullbrytere før etter at mange liv hadde gått tapt. To katastrofer førte til at lovverket ble vedtatt. Den første skjedde 6. september 1869, da en liten eksplosjon ved Avondale-gruven i Plymouth, Pennsylvania , blåste flammer opp i gruvesjakten. Trebryteren bygget over gruveåpningen tok fyr og kollapset, fanget og drepte 110 arbeidere i gruven nedenfor. Det ble ikke tatt noen lovgivningsmessige eller regulatoriske tiltak på den tiden. Men i 1871 ødela en brann trebryteren bygget over en gruveåpning i West Pittston, Pennsylvania , og fanget og drepte 24 gruvearbeidere. Til tross for et skifte bort fra trekonstruksjon av kullbrytere og motstand fra kullindustrien, vedtok staten Pennsylvania en lov i 1885 som krevde at kullbrytere skulle være plassert minst 200 meter fra åpningen av en gruve.

Tørre sorter og våte jigger

En rekke oppfinnelser på slutten av 1800-tallet og tidlig på 1900-tallet førte til bruk av mekaniske innretninger for å skille urenheter fra kull i kullbrytere.

Skjerm og sortering ble brukt til tørr kull. Noen eksempler fra begynnelsen av 1900-tallet er:

- Sorteringsstenger - Sorteringsstenger var jernstenger (satt i et rektangel 3 til 6 fot bredt og 8 til 12 fot langt) som var tett sammen der kullet ble hellet inn, men som spredte seg gradvis lenger fra hverandre, slik at kullet kunne skilles omtrent størrelsen på hver klump. Stengene var i en skråning, og det tyngre skifer, aske og svovel gled av stengene (og nedover en renn som leverte den til en kulbunke) mens kullet falt gjennom.

- Oscillerende barer - Noen ganger beveget barer seg frem og tilbake (ofte ved 100 til 150 svingninger per minutt), som ikke bare hadde en tendens til å bevege kullet langs stolpene mot slutten, men også riste av smuss og knuse større kullklumper i mindre biter. .

- Skiferplukkere - "Houser skiferplukker", oppfunnet i 1893, førte sortert kull av jevn størrelse over en bølgeplate som hadde en tendens til å tvinge den flate skifer oppreist. Den oppreiste skifer ville bli fanget mellom horisontale jernstenger hengende over bølgeplaten, stengene hengende høyt nok over platen til å tillate kull å passere under dem.

- Gravitasjonsseparatorer - Et eksempel på en tyngdekraftseparator er "Sildeseparatoren". Denne separatoren besto av en skrånende renn med en grov overflate, på enden av den var en åpning i bunnen av rennen. Den tyngre skifer, aske og svovel ville gli langs bunnen av sjakten, plukke opp friksjon fra den grove overflaten og falle gjennom gapet i bunnen av sjakten, mens det lettere kullet ville ha nok hastighet til å passere over gapet og fortsett nedover rennen for videre behandling.

For å håndtere vått kull ble kulljigger brukt. Kulljigger skilte kull fra urenheter ved å bruke tyngdekraften. Siden den relative tettheten til biter av kull, skifer, aske, skitt og svovel varierer jevnt, vil deler av hvert element komme ned gjennom vann i forskjellige hastigheter - slik at de kan skilles. Noen eksempler på kulljigger fra begynnelsen av 1900-tallet inkluderer:

- "Luhrig jig" eller "stempeljigg" - Stempeljiggen trakk vann ned gjennom en fin maskskjerm slik at det lettere kullet steg til toppen av vannet og de tyngre urenhetene ikke gjorde det. Et transportbånd med en padle skrapt over toppen av vannet da stempelet nådde punktet med høyeste trykk og øste kullet av og ned i en renn, mens de tyngre urenhetene (som skifer) ble trukket ned mot en skrå skjerm og falt ned en sjakt mot kulmassa.

- Den bevegelige pannen eller "Stewart jig" - Denne jiggen utviklet seg etter Luhrig-jiggen, og besto av et stort rundt badekar satt i en skråning. En perforert metallplate beveget seg opp og ned omtrent 180 ganger i minuttet inne i karet. Bevegelsen til karet skapte vanntrykk oppover. Det lettere kullet ble presset mot toppen av karet, hvor padler på et transportbånd skrapet det av toppen av vannet og ned en renn for videre bearbeiding, mens den tyngre skiferen hadde en tendens til å holde seg nær bunnen av karet og gli ut en utgangsport mot kulmassa.

- Slusebokser (også kjent som Scaife-bunnskiver) - Slukekasser ble brukt til å skille små kullbiter fra tyngre urenheter. Riffler (lave rygger satt vannrett til vannstrømmen nedover slusen) vil fange opp de tyngre urenhetene mens de tillater lettere kull å gå videre.

- "Christ coal jig" - Kristus-jiggen ble introdusert i 1895 og var en skrå rektangulær eskejigg. En perforert jernplate beveget seg raskt opp og ned inne i boksen, og skaper et vanntrykk oppover som tillater skifer å synke mot bunnen av boksen (og ut en kulmeport) mens det lettere kullet har en tendens til å flyte mot toppen av vannet (hvor det ble skaffet av et transportbånd og deretter ned en renn for videre bearbeiding).

- "Righter kullvaskemaskin" - Oppfunnet like før 1900, brukte Righter kullvaskemaskin et transportbånd med padler for å føre kulloppslemming over et fint vevd jernskjerm. Smuss og andre små urenhetspartikler hadde en tendens til å synke til bunnen av vannet og passere gjennom skjermen til en oppsamlingstank, mens det lettere kullet fløt i vannet til det gikk ut av vaskemaskinen og ble samlet opp av en transportør.

- "Kastanjekulljiggen" - Dette var nok en sirkulær kulljigg. Bunnen av jiggen ble brukt til kullklumper som var kastanjestørrelse eller mindre, og var et sirkulært kar. En konveks (eller konkav oppover) perforert jernplate beveget seg opp og ned i vannet, og skaper oppover vanntrykk. Den øvre delen av jiggen var et roterende rundt kar med en spiralhylle som gikk rundt innsiden. Jernplaten tvang det lettere kullet mot toppen av vannet, der den roterende spiralhyllen plukket den opp og førte den til toppen av jiggen og ut en renn. De tyngre urenhetene gled av jernplaten og ut en culm gate.

- Jeffrey-Robinson kullvaskemaskin - Denne jiggen var lik konstruksjonen til kastanjekulljiggen, men vannet nådde toppen av det øvre karet slik at både vann og kull skulle spinnes ut av karet (slippe kullet i en fangst).

Fra 1936 til 1964 steg mengden kull bearbeidet i våte jigs i USA til 146 millioner tonn per år fra 27 millioner tonn per år.

Separering, sortering og jig-teknologi fortsatte å utvikle seg i det 20. århundre. Den første trykkluftsortereren for fint kull (erte og mindre) ble installert i USA i 1916. Store innovasjoner innen pneumatisk rensing av kull ble laget i 1924, 1932 og 1941. I 1935 ble den første tette mediaseparatoren introdusert. . I disse våte separatorene innføres et veldig tett medium (som magnetitt ) i en omrørt blanding av kull og vann. Det tette mediet faller til bunnen av tanken, og sender vann og det lettere materialet (som kull) over toppen for oppsamling og tørking. Det første kullprosesseringsanlegget som brukte tett-medium-separasjon i stor grad ble etablert av Dutch State Mines i 1945, og innen 1950 var teknologien i stor bruk i USA

Skift til kullberedningsanlegg

Metoder for tørking av kull ved bruk av tørketrommel, varme og sentrifuger ble vedtatt av amerikanske kullselskaper gjennom det 20. århundre. Ettersom mange kullbrytere håndterte tyngre kull, ble trebygninger forlatt til fordel for konstruksjoner laget helt av stål eller armert betong . I midten av det 20. århundre ble "Diester-bord" - skiftende sluser i tabellstørrelse - allment vedtatt av den amerikanske kullindustrien, slik at enda finere kullkvaliteter kunne behandles og fanges opp. Andre prosesseringsinnretninger som skumflotasjonsjigger og skivefiltre ble også benyttet.

Endring av etterspørselen etter kull i perioden etter 2. verdenskrig førte imidlertid til at mange kullbrytende anlegg ble forlatt og konsolidert. Tippler, kullvaskeanlegg og kullbrytere ble ofte slått sammen til et enkelt stort anlegg for å oppnå stordriftsfordeler. Automatisering førte til svært betydelige reduksjoner i antall personer som trengs for å drive anlegg, med mindre modulære anlegg som noen ganger bare krever en enkelt operatør. Disse kullforberedelsesanleggene aksepterte ofte kull fra flere gruver, og mange ble bygget langt borte fra å drive miner. På 1970-tallet ble mange kullbrytere over hele verden stengt til fordel for nyere, større kullforberedelsesanlegg.

Prosess

Ideelt sett ble kullbrytere plassert slik at toppen av det brytende anlegget var lik eller litt under gruven min, slik at tyngdekraften kunne flytte kullet til det bryteverket. Der dette ikke var mulig, ville kull heises til toppen av kullbryteranlegget. Et kjele- og kjelehus vil være plassert i nærheten for å gi kraft til heisen, bevegelige skjermer, jigger og knusere (selv om dette i mer moderne tid leveres av elektrisitet), sammen med et motorhus (for å huse motoren for heisen), pumper og pumphouse (for å forsyne kullvaskemaskiner med vann) og headframe (for heisen). Det typiske kullbrytende anlegget var ofte åtte eller ni etasjer høyt, noen ganger steg det 150 meter høyt eller mer.

I det typiske kullbrytende anlegget på begynnelsen av 1900-tallet kom kullet inn i anlegget i øverste etasje og gled nedover et forsiktig skrånende "plukkerbord" hvor brytergutter fjernet åpenbare urenheter som bergarter og store skiferstykker og kastet dem ned renner til kuldehaugen. Bryterne fjernet også åpenbart rene kullklumper og sendte dem ned en egen "ren kull" -renn for knusing. Klumper blandet med urenheter vil gå ned en tredje renn for knusing og videre rengjøring.

På andre nivå av en typisk bryter vil kull sorteres omtrent. Drivstoffet vil bevege seg over sorteringsstenger, med forskjellige kullstørrelser som går ned i forskjellige renner. Hver type grovt sortert kull vil deretter passere over en "skiferplukker-skjerm" (noen ganger kalt "gjørmeskjerm"), med det runde kullet som faller gjennom skjermen og den flate skiferen går over skjermen for å falle ned i en renn til kulm haug. Kull som passerer gjennom skiferplukkerskjermen vil deretter bli sortert etter flere skjermer. Noen av disse andre skjermene var sammensatt av flatjern perforert av hull av større størrelse bakover (der kullet kom inn) og mindre hull mot fronten. Disse flatskjermene ble noen ganger rystet frem og tilbake (derav navnet "ristende skjermer"), som ikke bare fjernet smuss og svovel fra kullet, men brøt ned større kullklumper i mindre størrelser og sorterte det for videre rengjøring og prosessering. Andre skjermer var sylindriske, gjorde 10 omdreininger per minutt og utførte samme funksjon som skjelving. Flate og sylindriske skjermer kan være enkeltmantlet (en enkelt skjerm) eller dobbeltmantlet (to skjermer, den første eller indre skjermen har større åpninger mens den andre skjermen hadde mindre).

Det tredje nivået fra toppen var det knusende nivået. Det meste av kull var fortsatt klumpkull på dette stadiet, og trengte å bli knust for å skape mindre, mer omsettelige produkter. Her vil en serie med sammenkoblede knusere eller ruller bryte klumper i gradvis mindre størrelser.

På det fjerde nivået ned ble kullet videre renset for urenheter. Dette ble opprinnelig gjort først og fremst for hånd, men håndplukking ble gradvis fortrengt etter 1910 av forbedrede skjermer og jigger. Selv om brytergutter jobbet på alle nivåer av kullbryteren, skjedde det meste av fjerning av urenheter for hånd på dette nivået. (Noen plukkinger skjedde på bakkenivå av kullbryteren, hvor gutter ville lokalisere gode kullstykker i kulmen og returnere den til den "rene" kullstrømmen.) Noen kull kan reise til dette nivået direkte fra andre nivå, hvis liten nok, da skjermene og jiggene på dette nivået bare var i stand til å håndtere eggkull og mindre. Dette området av kullbryteren var også der de fleste tørre skjermer og våte jigger fungerte. På dette nivået var bruken av transportbånd (med eller uten padler eller scoops) nødvendigvis for å flytte de mindre kullkvaliteter, med de fleste belter som beveget seg rundt 33 fot per minutt for ertekull og 50 fot per minutt for større karakterer . Flere sorterings- og plukknivåer kan eksistere i en enkelt kullbryter, avhengig av mengden kull som skal behandles.

Kull og kulme ble mottatt på bakkenivå. Tørr kulme ble tatt bort fra kullbryteren med transportbånd eller jernbanevogn og dumpet i nærheten. Veldig fin tørr kulme ble noen ganger skilt fra den tyngre kulmen med tvungen luft og blåst gjennom rør til en egen haug. Våt kulm ble holdt i sedimenteringstanker eller bak en dam for oppsamling av kulloppslemming for å la partikler sette seg ut av vannet. Det "rene" kullet, som kommer fra kullbryteren som allerede er sortert i sine respektive størrelser, ble primært samlet med jernbanevogner og deretter levert til markedet.

Se også

Referanser

Eksterne linker

- Encyclopedic referanse av Pennsylvania Northern Anthracite Coal Field , Pennsylvania

- HDR-bilder av den forlatte Saint Nicholas Coal Breaker på Flickr , nær Mahanoy City, Pennsylvania

- Fotografier av Old St. Nicholas Coal Breaker , nær Mahanoy City, Pennsylvania

- Bilder av det indre av Huber Coal Breaker aka Ashley breaker , nær Ashley, Pennsylvania