Monoblokk motor - Monobloc engine

En monoblokk- eller en bloc- motor er en stempelmotor med forbrenning der noen av hovedkomponentene (som topplokk , sylinderblokk eller veivhus ) blir dannet, vanligvis ved støping , som en enkelt integrert enhet, i stedet for å bli satt sammen senere. Dette har fordelene ved å forbedre mekanisk stivhet, og forbedre påliteligheten av tetningen mellom dem.

Monoblokkteknikker dateres tilbake til begynnelsen på forbrenningsmotoren . Bruk av begrepet har endret seg over tid, vanligvis for å løse det mest presserende mekaniske problemet som påvirker motorene på den tiden. Det har vært tre forskjellige bruksområder for teknikken:

- Topplokk og sylinder

- Sylinderblokk

- Sylinderblokk og veivhus

I de fleste tilfeller beskriver enhver bruk av begrepet konstruksjon av enkeltenheter, i motsetning til den mer vanlige samtidspraksisen. Der monoblokteknikken senere har blitt normen, falt det spesifikke begrepet fra favør. Det er nå vanlig å bruke monoblokk sylindere og veivkasser, men et monoblokk hode (i det minste for en vannkjølt inline motor) vil bli sett på som merkelig og foreldet.

Sylinderhode

Den toppakning er den høyest belastede statisk tetning i en motor, og var en kilde til store problemer i tidlige år. Sylinderhodet med monoblokk danner både sylinder og hode i en enhet, og unngår dermed behovet for en tetning.

Sammen med svikt i toppakning var en av de minst pålitelige delene av den tidlige bensinmotoren eksosventilen, som hadde en tendens til å svikte ved overoppheting. Et monoblokkhode kunne gi god vannkjøling, og dermed redusert ventilslitasje, da det kunne utvide vannkappen uavbrutt rundt både hode og sylinder. Motorer med pakninger krevde et metall-til-metall-kontaktflate her, forstyrrer vannstrømmen.

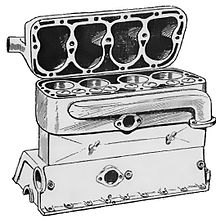

Ulempen med monoblokkhodet er at tilgangen til innsiden av forbrenningskammeret (sylinderens øvre volum) er vanskelig. Tilgang gjennom sylinderboringen er begrenset for bearbeiding av ventilseter eller for å sette inn vinklede ventiler. En enda mer alvorlig begrensning er avkoksing og sliping av ventilseter, en vanlig oppgave på eldre motorer. I stedet for å fjerne topplokk ovenfra, må mekanikeren fjerne stempler, forbindelsesstenger og veivaksel nedenfra.

En løsning på dette for sideventilmotorer var å plassere en skrudd plugg rett over hver ventil, og få tilgang til ventilene gjennom denne (illustrert). De koniske gjengene på den skrudd pluggen ga en pålitelig tetning. For motorer med lav effekt var dette en populær løsning i noen år, men det var vanskelig å avkjøle denne pluggen, siden vannkappen ikke strakte seg inn i pluggen. Etter hvert som ytelsen økte, ble det også viktig å ha bedre forbrenningskammerdesign med mindre "død plass". En løsning var å plassere tennpluggen i midten av denne pluggen, som i det minste brukte plassen. Dette plasserte tennpluggen lenger fra forbrenningskammeret, noe som førte til lange flammestier og langsommere tenning.

Under første verdenskrig utviklet forbrenningsmotoren seg sterkt. Etter at sivil bilproduksjon gjenopptok etter krigen, ble sylinderhodet monoblok krevd sjeldnere. Bare høytytende biler som Leyland Eight i 1920 fortsatte med det. Bentley og Bugatti var andre racingmerker som særlig fulgte dem gjennom 1920-tallet og inn på 1930-tallet, og mest kjent ble de brukt i de spesialbygde amerikanske Offenhauser rett-fire racermotorer, først designet og bygget på 1930-tallet.

Flymotorer på dette tidspunktet begynte å bruke høyt kompressortrykk , noe som økte belastningen på hodetakningene. Motorer som Rolls-Royce Buzzard brukte monoblokhoder for pålitelighet.

De siste motorene som utbredte bruk av monoblokk sylinderhoder var store luftkjølte flyradiale motorer , som Wasp Major . Disse har individuelle sylindertønner, så tilgangen er mindre begrenset enn på en innebygd motor med en monoblokk veivhus og sylindere, som de fleste moderne motorer er. Ettersom de har høy spesifikk kraft og krever stor pålitelighet, forble fordelene med monoblokken attraktiv.

Generelle luftfartsmotorer som Franklin , Continental og Lycoming er fremdeles produsert nye og fortsetter å bruke enkeltsylindre, men Franklin bruker en avtakbar hylse. En kombinasjon av materialer brukes i konstruksjonen, for eksempel stål for sylinderfat og aluminiumslegeringer for sylinderhodene for å spare vekt. Vanlige gjenoppbyggingsteknikker inkluderer forkroming av innsiden av sylindertønnene i en "sprukket" overflate som etterligner den " tverrskraverte " overflaten som normalt opprettes av typisk sylinderpussing. Eldre motorer som brukes på blyfri bilbensin som tillatt i tilleggssertifikater godkjent av FAA, kan kreve hyppigere utskifting av ventiler og seter. Spesielle verktøy brukes til å vedlikeholde ventilseter i disse sylindrene. Ikke-destruktiv testing bør utføres for å lete etter feil som kan ha oppstått under ekstrem bruk, motorskader fra plutselig propellstans eller utvidet motordrift ved hver overhaling eller ombygging.

Historisk sett var vanskelighetene med maskinering og vedlikehold av et monoblokk topplokk og fortsetter å være en alvorlig ulempe. Da hodepakninger ble i stand til å håndtere større varme og trykk, gikk teknikken ut av bruk. Det er nesten ukjent i dag, men har funnet noen nisje bruksområder, som teknikken monobloc topplokk ble vedtatt av den japanske modellen motorprodusenten Saito Seisakusho for sin glød drevet og gnisttenning modell firetaktsmotorer for RC fly fremdrifts behov.

Monoblokk sylindere fortsetter også å brukes på små totaktsmotorer for kraftutstyr som brukes til å vedlikeholde plener og hager, for eksempel strengtrimmere, jordfresere og løvblåsere.

| Wikimedia Commons har medier relatert til Monobloc topplokk . |

Sylinderblokk

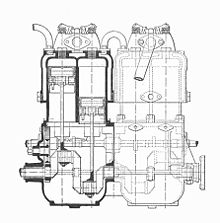

Støpeteknologi ved begynnelsen av forbrenningsmotoren kan pålitelig støpe enten store støpegods eller støpegods med komplekse indre kjerner for å tillate vannjakker, men ikke begge samtidig. De fleste tidlige motorer, spesielt de med mer enn fire sylindere, hadde sylindrene støpt som par eller trillinger av sylindere, og deretter boltet til et enkelt veivhus.

Etter hvert som støpeteknikkene ble bedre, kunne hele sylinderblokken på fire, seks eller til og med åtte sylindere støpes som en. Dette var en enklere konstruksjon, dermed billigere å produsere, og den vanlige vannkappen tillot nærmere avstand mellom sylindrene. Dette forbedret også motorens mekaniske stivhet, mot bøying og den stadig viktigere vridning av vridning, ettersom sylindertall og motorlengder økte. I sammenheng med flymotorer var ikke-monoblokk forløperen til monoblokk sylindere en konstruksjon hvor sylindrene (eller i det minste deres foringer) ble støpt som individer, og den ytre vannkappen ble påført senere fra kobber eller stålplate. Denne komplekse konstruksjonen var dyr, men lett, og den ble derfor bare brukt mye for fly.

V-motorer forble med en separat blokkstøping for hver bank . Den komplekse kanalen som kreves for innløpsmanifoldene mellom bankene, var for komplisert til å støpe ellers. For økonomi ble noen få motorer, for eksempel V12 Pierce-Arrow , designet for å bruke identiske støpegods for hver bank, venstre og høyre. Noen sjeldne motorer, som Lancia 22½ ° smalvinklet V12 fra 1919, brukte en enkeltblokkstøping for begge bankene.

Moderne sylindere, bortsett fra luftkjølte motorer og noen V-motorer , er nå universelt støpt som en enkelt sylinderblokk, og moderne hoder er nesten alltid separate komponenter.

| Wikimedia Commons har medier relatert til ikke-monoblokk sylinderblokk . |

| Wikimedia Commons har medier relatert til Monobloc sylinderblokk . |

Veivhus

Da støpingen ble bedre og sylinderblokkene ble en monoblokk, ble det også mulig å støpe både sylindere og veivhuset som en enhet. Hovedårsaken til dette var å forbedre stivheten i motorkonstruksjonen, redusere vibrasjoner og tillate høyere hastigheter.

De fleste motorer, bortsett fra noen V-motorer, er nå en monoblokk av veivhuset og sylinderblokken.

| Wikimedia Commons har medier relatert til Monobloc veivhus . |

Moderne motorer - kombinert blokk, hode og veivhus

Små Honda GC- familiens små motorer med forbrukerklasse bruker en monoblokkdesign der topplokket, blokken og halvparten av veivhuset deler samme støpegods, kalt 'uniblock' av Honda. En årsak til dette, bortsett fra kostnadene, er å produsere en samlet lavere motorhøyde. Å være et luftkjølt OHC- design, er dette mulig takket være gjeldende aluminiumstøpeteknikker og mangel på komplekse hulrom for væskekjøling. Ventilene er vertikale for å tillate montering i dette trange rommet. På den annen side blir grunnleggende reparasjoner så tidkrevende at motoren kan betraktes som engangsbruk. Kommersielle Honda GX- familiemotorer (og deres mange populære knock-offs ) har en mer konvensjonell design av et enkelt veivhus og sylinderstøping, med et separat topplokk.

Honda produserer mange andre hodeblokk-veivhusmonoblokker under en rekke forskjellige navn, for eksempel GXV-serien. De kan alle identifiseres utvendig med en pakning som halverer veivhuset i omtrent 45 ° vinkel.