Wyman-Gordon - Wyman-Gordon

| |

| Type | Datterselskap av Precision Castparts Corp. |

|---|---|

| Industri | Produksjon |

| Grunnlagt | 1883 i Worcester, Massachusetts |

| Grunnlegger | Horace Wyman Lyman Gordon |

| Hovedkvarter | , |

| Produkter | Komplekse metallkomponenter |

| Inntekter | USD 752,9 millioner (FY 1998) |

Antall ansatte |

2500 |

| Foreldre | Precision Castparts Corp. |

| Nettsted | www |

Wyman-Gordon er et selskap som designer og produserer komplekse metallkomponenter. Grunnlagt i 1883 som produsent av veivaksler for vevstoler, har det en lang historie med å lage smidde metallkomponenter, spesielt for luftfartsindustrien. Wyman-Gordon er nå et datterselskap av Precision Castparts Corp. , og er basert i Houston , Texas . Den har 13 fabrikker i fem land, og sysselsatte rundt 2500 mennesker per 2012.

Historie

Tidlige år

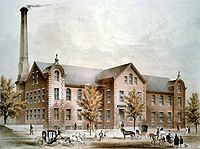

Worcester Drop Forge Works ble grunnlagt i Worcester, Massachusetts i 1883 av Horace Wyman og Lyman Gordon. Det ble senere omdøpt til Wyman-Gordon Company. Selskapet startet med åtte personer i en liten trefabrikkbygning, som smidde veivaksler for vevstoler . En dampmotor med 50 hestekrefter sørget for kraft til slaghammerne og annet utstyr. Grunnleggernes fedre var begge ledere ved Crompton Loom Works og hjalp sønnenes virksomhet med å vinne kontrakter for veivakslene og for pistol- og mikrometerkomponenter.

Selskapet vant kontrakter fra jernbaner for automatiske koblinger og fra sykkelprodusenter for tannhjul , spindler og pedaler, etter å ha fått rykte på seg for den høye kvaliteten på det tidlige arbeidet. Fra rundt 1902 begynte det også å fylle ordrer på veivaksler fra produsenter av den nylig oppfant bilen. Horace Wyman døde i 1905 og Lyman Gordon i 1914; George F. Fuller (1869–1962) lyktes til selskapets presidentskap ved Gordons død. Fuller hadde meldt seg inn i selskapet som regnskapsfører, men hadde oppfunnet flere måter å forbedre kvaliteten på de smidde metallkomponentene. Selskapet vokste stadig under hans ledelse.

Vekst med flyindustrien

Da første verdenskrig brøt ut, inngikk den amerikanske regjeringen kontrakt med Wyman-Gordon for å levere smiing til de 90 hestekrefter motorene til Curtis Jenny biplanes. Dette ble fulgt av kontrakter om å produsere flyramme og smiing av motorer for nesten alle amerikanske militærfly. Wyman-Gordon opprettholdt et nært forhold til produsenter av kommersielle og militære fly etter krigen, og laget et økende antall deler til motorer, veivaksler, propeller, flyrammer og landingsutstyr. Selskapet utvidet Worcester-fabrikken og åpnet et nytt anlegg i Harvey, Illinois .

Under andre verdenskrig (1939–1945) utvidet selskapet igjen for å levere mange typer smidde komponenter til flyprodusenter. Hvert amerikansk fly i kamptjenesten inkluderte Wyman-Gordon-komponenter.

I 1944 ble Wyman-Gordon valgt til å motta en 18.000 tonns hydraulisk presse med lukket dør, den største i USA. The War Produksjonsår Board hadde funnet fangede fly som Tyskland hadde større trykk enn amerikanske ingeniører hadde tenkt praktisk, og var med det utstyr for å smi store flydeler fra lett magnesium . Krigsproduksjonsstyret forsøkte å gjenskape denne muligheten i USA, og inngikk kontrakt med Mesta Machine Co. i Pittsburgh om å produsere en ny stor presse som skulle drives av Wyman-Gordon. Et nytt anlegg ble bygget rundt pressen i North Grafton, Massachusetts , ferdigstilt etter krigen i 1946.

Innføringen av jetmotorer i årene etter andre verdenskrig forårsaket en drastisk bryter i kravene, og krevde færre smiing, men smiing som var større, lettere, sterkere og mer tolerant for varme enn noe hittil. De nye komponentene produsert av Wyman-Gordon hadde mye større verdi og kompenserte for redusert antall.

Den Koreakrigen stimulert etterspørselen etter nye fly, som krever enda større komponenter enn det som kunne bli bygget av North Grafton pressen. I 1951 begynte byggingen av et anlegg som åpnet i 1955 med to presser, en med 35.000 tonn styrke og den andre 50.000 tonn. Pressen på 50.000 tonn var den største maskinen i verden på den tiden, 10 etasjer høy og med fundamenter som strekker seg 30 fot (30 fot) til grunnfjellet. I 1983 utpekte American Society of Mechanical Engineers 50.000 tonn smiingpresse i North Grafton som et nasjonalt historisk landemerke for maskinteknikk .

Wyman-Gordon var en pioner innen smiing av titan, med den første hovedbruken for kompressorplater i Pratt & Whitney- motorer. Westinghouse og General Electric brukte også selskapets titansmidde, og produktene ble brukt til å bygge motoren til LGM-30 Minuteman- missilet. Etterspørselen fortsatte å vokse i løpet av 1960- og 1970-tallet, med militær etterspørsel på grunn av Vietnam-krigen og økende etterspørsel fra kommersielle sivile flyprodusenter. Støttebjelken for Boeing 747 landingsutstyr var større enn noe lukket-dø titan smiing som noen gang hadde blitt laget tidligere.

I 1980 ble Wyman-Gordon rammet av en alvorlig mangel på titan som skadet dens evne til å oppfylle ordrer på hundrevis av flytyper. Tidlig på 1980-tallet kjøpte selskapet International Titanium, et selskap med base i Moses Lake, Washington , bygde et topp moderne anlegg for International Titanium for å produsere titansvamp, og bygde et nytt anlegg i Millbury, Massachusetts , for legering svampen med andre metaller. Fordi selskapet nå hadde full kontroll over forsyningskjeden, var kundene mer sikre på Wyman-Gordons leveringsevne, noe som førte til økte ordrer.

Andre aspekter

Harry G. Stoddard ble visepresident for Wyman-Gordon i 1911 og ble utnevnt til president i 1931. Han hadde også interesser i bankvirksomhet og var deleier av Worcester Telegram . Sønnen Robert Waring Stoddard begynte i selskapet i 1929 og etterfulgte Harry G. Stoddard som president i 1955, og hadde den stillingen til han ble valgt til styreleder i 1967. Han var en av grunnleggerne av det høyreorienterte og antikommunistiske John Birch Society . Stoddard var motstander av Civil Rights Act fra 1964 , som ville gjøre rasediskriminering ulovlig. I 1964 ansatte selskapet svarte arbeidere bare som vaktmestere. Abbie Hoffman var presseansvarlig for en gruppe sivile rettighetsagitatorer som målrettet Worcester-anlegget for picketing. Senere inngav de begjæringer til Massachusetts Commission Against Discrimination og US Air Force. I juli det året gikk selskapet med på å endre ansettelsespraksis.

Så sent som på 1970-tallet var Wyman-Gordon en stor aktør innen smiing av biler. På grunn av vekst av internasjonal konkurranse i dette markedet, bestemte selskapet seg for å fokusere på luftfart. Wyman-Gordon India, et joint venture, ble offentliggjort i februar 1962. I 1964 startet Wyman-Gordon India masseproduksjon av smidde veivaksler og andre komponenter til en indisk-produsert jeep som Mahindra & Mahindra produserte. Dette var første gang veivaksler ble produsert i India. Senere skiftet selskapet navn til WG Forge & Allied Industries Limited. På sikt var ikke selskapet vellykket. Det ble henvist til styret for industriell og finansiell gjenoppbygging , som prøvde å gjenopplive det, men uten å lykkes. I 1992 gikk det i avvikling.

Vanskeligheter og anskaffelse

På slutten av 1980-tallet ble behovet for militære komponenter redusert da den kalde krigen tok slutt, kombinert med en nedgang i etterspørselen etter kommersielle flydeler. I 1993 var flyindustrien bare 60% av størrelsen på midten av 1980-tallet. Wyman-Gordon måtte si opp ansatte. Til tross for økonomiske vanskeligheter, i mars 1992, kunngjorde selskapet et joint venture med Pratt & Whitney og Perth, Western Australia- baserte Western Aerospace for å danne Western Australian Specialty Alloys. Det nye selskapet vil behandle australske malm i nikkel -baserte superlegeringer på et nytt anlegg på Canning Vale, i nærheten av Perth. Disse legeringene er designet for å håndtere ekstrem varme (som i jetmotorer) og er ekstremt holdbare. Wyman-Gordon kjøpte også PFI-investeringer (1988), Arwood Investment Cast (1990) og Cameron Forge (1994).

I mai 1999 gikk Precision Castparts Corporation med på å betale 721 millioner dollar for Wyman-Gordon, mens de også antok 104 millioner dollar i gjeld. Det kombinerte selskapet kunne levere både støpegods og smiing til flymotorer. Kjøpet ville potensielt redusert konkurransen i bransjen. For å få godkjenning av avtalen fra Federal Trade Commission , måtte PCC avhende to av Wyman-Gordons støperier, det ene i Albany, Oregon og det andre i Groton, Connecticut. Oppkjøpet ble fullført 12. januar 2000. I det minste på kort sikt var det planlagt at Wyman-Gordon skulle beholde en egen identitet.

Senere år

I april 2000 kunngjorde PCC at de stengte rørledningsanlegget i Wyman-Gordon i Buffalo, New York. Ekstruderingspressen på 12 000 tonn vil bli flyttet til Wyman-Gordon-anlegget i Houston. Ved å konsolidere produksjonen i ett anlegg, ville selskapet kutte kostnader og øke produksjonssyklusen. Wyman-Gordon kjøpte UEFs luftfartsavdeling av United Engineering Forgings i mai 2000 for £ 22m, og kalte det nye datterselskapet Wyman Gordon Lincoln. Divisjonen med base i Lincoln, England , lager smidde motorskiver, motoraksler og komponenter til flyrammer og landingsutstyr. Hovedkunden er Rolls-Royce .

I 2000 bygde Wyman-Gordon et produksjonsanlegg i Plzeň , Tsjekkia. Den 5400 m 2 (58 000 sq ft) anlegget gjør titan, nikkel, og stållegering roterende deler til kraftproduksjon og romfartsindustrien, ved hjelp av nedsenking ultralyd for å teste produktene. I desember 2000 kjøpte Wyman-Gordon Drop Dies and Forging Company, som ble grunnlagt i 1919 av Joseph F. Rice. I januar 2011 ble det rapportert at Wyman-Gordon hadde uttrykt interesse for et joint venture med Bharat Heavy Electricals Limited for å produsere kjelerør i India.

Wyman-Gordon skaper i dag produkter for marine, luftfart, kraft, drivstoff og byggebransjer. Den bruker verdens største smiing- og ekstruderingspresser (inkludert en presse på 35.000 tonn i Houston og en 30.000 tonn presse i Livingston), kombinert med skreddersydde matriser, for å produsere forskjellige komplekse komponenter. Anleggene kan behandle en rekke forskjellige legeringer - stål, titan og nikkelbaserte materialer, blant andre.

Se også

Referanser

Eksterne linker

- Precision Castparts Corporation

- Historic American Engineering Record (HAER) nr. MA-82, " Wyman-Gordon Company, Grafton Plant, 244 Worcester Street, Grafton, Worcester County, MA ", 3 bilder, 1 gjennomsiktighet i farger, 2 bildetekstsider

- HAER nr. MA-82-A, " Wyman-Gordon Company, Grafton Plant, 2000 Ton Press ", 2 bilder, 1 bildetekstside

- HAER nr. MA-82-B, " Wyman-Gordon Company, Grafton Plant, 18000 Ton Press ", 6 bilder, 1 bildetekstside

- HAER nr. MA-82-C, " Wyman-Gordon Company, Grafton Plant, 50000 Ton Press ", 13 bilder, 2 fargetransparenter, 2 datasider, 2 bildetekstsider