Seilduk - Sailcloth

Seilduk omfatter et bredt utvalg av materialer som strekker seg fra naturlige fibre, som lin , hamp eller bomull i forskjellige former for seilduk , til syntetiske fibre , inkludert nylon , polyester , aramider og karbonfibre i en rekke vevde, spunne og støpte tekstiler.

Historie

Vestlige tradisjoner

Viking langskip brukte ull til seilduk. Tøyet ble vevd på en av tre måter, i henhold til lokalitet og tradisjon: vanlig veving med individuelle tråder som gikk over og under hverandre, treaksels twill med to tråder som gikk over og under ved hver tverrtråd, og firakslet twill med tråd vevd med to tråder om gangen i begge retninger. Slik var praksisen fra det 11. til det 14. århundre.

Doek er nederlandsk for tøy, som utviklet seg til det engelske ordet "duck" i referanse til seilduk. Anda ble vanligvis laget av bomull eller lin (lin), med noe bruk av hamp . Disse naturlige fibrene har dårlig motstand mot råte, UV-lys og vannabsorpsjon. Lin er sterkere, men bomull er lettere. Lin var den tradisjonelle fiberen til seil til den ble erstattet av bomull i løpet av 1800-tallet. Først ble bomull brukt som en nødvendighet i USA da det var urfolk, og tilførselen av lin ble periodisk avbrutt av kriger som krigen i 1812 , hvor etterspørselen etter seilduk til militær bruk var stor. Da seilstørrelsen vokste, var lin for tungt til å være praktisk, så bomull ble mer populært. Bomull erstattet ikke lin over hele verden til slutten av seilalderen; imidlertid, i noen tilfeller var styrken av lin foretrukket for noen typer seil. Først på slutten av 1900-tallet ble naturlige fibre erstattet av syntetiske stoffer i vanlig bruk. Seilduk av bomull brukes fremdeles til sportsklær, polstring og gardiner. Den tradisjonelle bredden for kardet seilduk i bomull i USA var 58 cm, mens den britiske standarden var 61 cm.

Andre tradisjoner

Den wa Proa av Caroline Islands tradisjonelt brukt pandanus matter som seilduk.

Moderne fibre

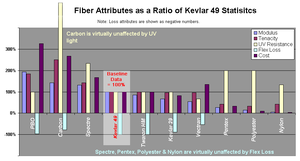

Karakteristikken til et seil skyldes design, konstruksjon og egenskapene til fibrene, som er vevd sammen for å lage seilduken. De følgende avsnittene diskuterer egenskapene til fibre som antar en god design og nøye konstruksjon. Ifølge Mahr er det seks nøkkelfaktorer for å evaluere en fiber for egnethet i veving av en seilduk:

- Initial modulus - Evnen til å motstå strekk. Høyere motstand er bedre for motvindseil.

- Bruddstyrke - Målt som en kraft per fibertverrsnitt. Høyere er bedre for seil.

- Creep - Beskriver den langsiktige strekningen av en fiber eller stoff. Et materiale med kryp kan ha en overlegen modul, men mister formen over tid.

- Motstand mot ultrafiolett lys - Styrketap fra eksponering for solens UV-stråler målt ved en standardisert eksponeringstest.

- Fleksibilitet - Tapt styrke på grunn av bøying, folding eller pisking, som ofte måles med en industristandard 50-fold test.

- Kostnadseffektivitet - Både startkostnaden og materialets holdbarhet definerer kostnadseffektiviteten over tid.

Det er ingen perfekt løsning siden i de fleste tilfeller øker en attributt generelt en redusert attraktivitet for en annen. Redusert strekk reduserer generelt også fleksibiliteten som forårsaker en kompromiss mellom ytelse og holdbarhet. Å løse begge problemene sender vanligvis prisen utenfor rekkevidden for de fleste seilere.

Nylon

Nylon brukes i spinnakere på grunn av sin lette vekt, høy strekkfasthet, overlegne slitestyrke og fleksibilitet. Imidlertid har den en lav modul som tillater for mye strekk å være egnet for seil med motvind. Nylon er mer utsatt for UV og kjemisk nedbrytning enn polyestere, og dets fysiske egenskaper kan endres på grunn av fuktabsorpsjon.

Polyester (PET)

Polyetylentereftalat , den vanligste typen polyester , er den vanligste fiberen som brukes i seilduk; det er også ofte referert til av merkenavnet Dacron. PET har utmerket elastisitet, høy slitestyrke, høy UV-motstand, høy bøyestyrke og lave kostnader. Lav absorbsjon gjør at fiberen tørker raskt. PET har blitt erstattet av sterkere fibre for de mest alvorlige racingapplikasjonene, men er fortsatt den mest populære seilduken på grunn av lavere pris og høy holdbarhet. Dacron er merkenavnet på Dupont's Type 52 høymodul fiber laget spesielt for seilduk. Allied Signal har produsert en fiber kalt 1W70 polyester som har en 27% høyere seighet enn Dacron. Andre handelsnavn inkluderer Terylene, Tetoron, Trevira og Diolen.

PEN fiber (Pentex)

PEN ( polyetylennaftalat ), ofte kjent under Honeywells handelsnavn "Pentex", er en annen type polyesterfiber, som bare strekker seg 40% så mye som standard PET-fibre, men omtrent dobbelt så mye som Kevlar 29. Fordi det bare krymper omtrent tredje så mye som en god PET, kan PEN ikke veves så tett; dermed må vevd PEN være impregnert med harpiks som gjør seil utsatt for skade på grunn av feil bruk og håndtering. PEN er bedre egnet for å lage laminert seilduk, der fibrene legges rett for styrke og er bundet til filmark for stabilitet (f.eks. PET-film ofte kalt et av handelsnavnene Mylar), eller som et yttersjikt av taft av en laminat, beskytter en PET-film. PEN-laminater er et økonomisk alternativ for seil med høyere ytelse.

Kevlar

Kevlar , en aramidfiber , har blitt den dominerende fiberen for racingseil, siden den ble introdusert av DuPont i 1971. Den er sterkere, har et høyere styrke / vektforhold enn stål, og har en modul som er fem ganger større enn PET, og omtrent dobbelt så høyt som PEN. Det er to populære typer Kevlar: Type 29 og Type 49, sistnevnte har en 50% høyere startmodul enn Type 29, men et lavere bøyetap. DuPont har utviklet høyere modultyper 129, 149 og 159, men disse har sett lite bruk i seil, siden generelt når modulen øker, avtar bøyestyrken. DuPont har nylig introdusert Kevlar Edge, en fiber utviklet spesielt for seil med 25% høyere bøyestyrke og høyere modul enn Kevlar 49. Kevlar, sammen med andre aramidfibre, har dårlig UV-motstand (Kevlar mister styrke omtrent dobbelt så raskt i sollys som PET) og raskt tap av styrke med bøying, folding og pisking. Minimal pisking og forsiktig håndtering kan i stor grad forlenge levetiden til et Kevlar-seil.

Technora

Technora er en aramid, som er produsert i Japan av Teijin , har en noe lavere modulstyrke enn Kevlar 29, men en litt høyere motstand mot bøyemetthet. Fiberens lavere UV-motstand forbedres ved å dø den naturlig gullfiber svart. Technora brukes oftest som forspenningsstøtte (X-lag) i laminat seilduk.

Twaron

Twaron er en aramid, som er produsert i Nederland av Teijin, er kjemisk og fysisk lik DuPonts Kevlar. Twaron HM (High modulus) har lignende strekkegenskaper som Kevlar 49, større strekkfasthet og bedre UV-motstand. Twaron SM ligner på Kevlar 29. I likhet med Kevlar har fiberen en lys gullfarge.

Spectra

Spectra er et ultrahøy-molekylvekt polyetylen (UHMWPE) laget av Honeywell , som tilbyr overlegen UV-motstand (på nivå med PET), veldig høye innledende modulnumre (nest høyest modulert karbonfiber), overlegen bruddstyrke og høy bøyestyrke. Imidlertid viser den også permanent og kontinuerlig forlengelse under en vedvarende belastning (AKA: kryp). Dette resulterer i en endring i form når seilet blir eldre. På grunn av dette brukes Spectra bare i spinnakere på høyytelsesbåter der seilene byttes ut regelmessig.

Dyneema

Tilsvarende Spectra er Dyneema en ekstremt sterk fiber produsert av det nederlandske selskapet DSM . Den brukes ofte av europeiske seildukprodusenter, er tilgjengelig i et bredere utvalg av garnstørrelser enn Spectra, og vokser i popularitet. Dyneema DSK78 satte en ny standard som kombinerer det typiske forholdet mellom høy styrke og vekt, utmerket lavt strekk, slitasje og UV-motstand, men la til tre ganger bedre krypeytelse sammenlignet med Dyneema SK75 og nesten to ganger bedre enn Dyneema SK90.

Certran

Hoechst Celanese produserer Certran polyetylen som ligner på Spectra, med omtrent halvparten av modulvurderingen til Spectra. Den har lignende egenskaper som Spectra, inkludert overlegen motstand mot fleksibilitet og UV-nedbrytning, men har også kryp.

Zylon (PBO)

PBO (Poly (p-fenylen-2, 6-benzobisoxazole)) er flytende krystallpolymer utviklet av Japan-baserte Toyobo under handelsnavnet Zylon . Det er en gullfiber med en startmodul som er betydelig høyere enn andre høymodulstråder, inkludert aramider. Blant PBOs ønskelige egenskaper er høy termisk stabilitet, lav kryp, høy kjemisk motstand, høy kutt- og slitestyrke og utmerket motstand mot strekk etter gjentatt folding. PBO er også ganske fleksibel og har en myk følelse. Men PBO-er har dårlig motstand mot både UV og synlig lys.

Vectran

Vectran er en polyesterbasert LCP ( flytende krystallpolymer ) med høy ytelse produsert av Ticona. Den er naturlig gullfarget og har en modul som ligner på Kevlar 29, men har mindre styrke tap med flex. Dette er en fordel i utholdenhetsapplikasjoner og for å seile seil der holdbarhet er nøkkelen. Ytterligere fordeler med Vectran fiber har 0,02% kryp ved 30% av maksimal belastning etter 10 000 timer, høy kjemikalie- og slitestyrke og høy strekkfasthet. UV-utholdenheten er dårligere enn PET og PEN, men nedbrytningen avtar etter omtrent 400 timers eksponering, mens aramidene og Spectra fortsetter å brytes ned.

Karbonfiber

Karbonfiber er en syntetisk fiber med høy modul laget av karbonatomer. Det er praktisk talt upåvirket av UV-eksponering og gir svært lav strekk. Varianter kan balansere langs et kontinuum fra sprø uten strekning til ekstrem holdbarhet / fleksibilitet med bare litt mer strekk enn aramidseil.

Veving

Combed single garn seilduk i høye tellinger brukes til spinnaker og hodeseil. Antallet er ofte 148 x 160, og stoffet er ferdig på 100 cm (40 tommer) bredt med et forhold mellom lengde og masse på ca. 13,10 m / kg (6 1 ⁄ 2 yd / lb). Kvaliteten og vekten til vevingen kan være mer kritisk enn valg av fibre, siden en dårlig veving kan føre til høy strekk og dårlig seilform. Vekt er beskrevet i gram, for eksempel "en 8 oz. Klut". Dette betyr at et område på 72 cm × 91 cm ( 28+Anmeldelse for 1. / 2- i x 36 tommer) veier 230 g (8 oz).

Seilduk er vevd i to former: balansert og ubalansert. Garnene i balansert klut har samme diameter og vekt i lengderetningen ("warp") og over kledens bredde ("fill"). Ubalansert betyr at tyngre garn brukes i en retning. De fleste moderne seil er "crosscut", som er en ubalansert teknikk der tyngre garn er i fyllet. Dette tillater større belastninger å stråle opp fra spalten (bakre nedre hjørne) langs igelen (bakkant). Dette gjelder spesielt for storseil og høye sidefot.

Vevde seiltøy har et iboende problem med strekkmotstand. I et vev går varp og fyllgarn over og under hverandre. Når belastningen påføres, prøver garnene å rette seg ut, noe som resulterer i at stoffet strekker seg, ofte referert til som "krymping". Fibre som er motstandsdyktige mot strekk kan ikke veves så tett som mer fleksible fibre som PET, og kluten blir derfor mer påvirket av krymping.

Filmer

Film er tynt arkmateriale ekstrudert fra syntetiske polymerer og brukes vanligvis sammen med vevd klut i et laminat (se laminat nedenfor).

KJÆLEDYR

PET-film er den vanligste filmen som brukes i laminert seilduk. Det er en ekstrudert og tosidig orientert versjon av PET-fiber. I USA og Storbritannia er de mest kjente handelsnavnene Mylar og Melinex.

PEN Film

PEN-film er ekstrudert og biaksialt orientert versjon av PEN-fiber. Akkurat som PEN-fiber er sterkere enn PET-fiber, er PEN-film sterkere enn PET-film. Imidlertid brukes PEN-film sjelden i standard seildukstiler fordi den krymper raskere enn PET, er mindre motstandsdyktig mot misbruk og reduserer seilens levetid.

Scrim og tråder

Tråder kombineres fra fibre; disse er ofte smale flate bånd eller bånd av høyfast materiale. Scrim er en løs veving eller gitter av tråder, vanligvis limt der de krysser for å opprettholde gittermønsteret. Tråder og scrims brukes til å styrke eller forsterke seilduk (se laminat nedenfor).

Laminerte seilduk

På 1970-tallet begynte seilprodusenter å laminere flere materialer med forskjellige egenskaper for å synergisere kvalitetene til hver. Bruk av ark av PET eller PEN reduserer strekk i alle retninger, der vever er mest effektive i retning av gjengelinjene. Laminering tillater også at fibre plasseres i en rett, uavbrutt bane. Det er fire hovedkonstruksjonsstiler:

Vevd-film-vevd

Film er klemt mellom to lag vevd taft , filmen gir det meste av strekkmotstanden, og taft forbedrer rive- og slitestyrke. Avanserte versjoner av denne metoden bruker en vevd Spectra eller Kevlar taft. I noen nyere stiler legges også aramidgarn utenfor trådlinjen inn i laminatet. I noen tilfeller blir det andre laget av taft eliminert for kostnads- og vektbesparelser

Film-scrim-film eller film-insert-film (film-on-film)

I denne konstruksjonen er en scrim eller tråder (innsatser) klemt mellom lag av film. Dermed blir bærende elementer lagt rett, noe som maksimerer fiberens høye modul, der et vevd materiale vil ha en viss iboende strekk til vevingen. Laminering av film til film rundt strengene skaper en veldig sterk og pålitelig binding som reduserer mengden lim som trengs. I klut av høy kvalitet strammes strengene eller scrim under lamineringsprosessen.

Ulempene er: film er ikke så slitesterk eller fleksibel som en veving, den beskytter ikke strukturfibrene mot UV-stråler. I noen tilfeller tilføres UV-beskyttelse.

Vevd-film-scrim-film-vevd

Vevd stoff med høy UV- og slitasjebeskyttelse tilsettes filmen på filmen. Dette kombinerer det beste av det ovennevnte, men er kostbart, tungt og stivt. Dette er en attraktiv metode for å kombinere fiber med høy modul med dårlig UV-motstand.

Vevd / scrim / vevd

Vevd på begge sider av en scrim uten filmlaget. Problemet er å få nok høyt modulgarn inn i sandwichen, og fortsatt være i stand til å få et godt bånd, fordi forskjellige stoffer ikke ofte binder seg godt. Denne teknikken er mer eksperimentell enn praktisk, men kan gi resultater i tide.

Referanser

Videre lesning

- Historic Balclutha Sails & Today's Options av James Brink

- The Great Age of Duck , Historical Musings from Salem Maritime National Historic Site, National Park Service website

- History of Sailing Yacht Masts, Rigging and Sails: 1900-Present day av James Gilliam

- Lager karbonfiber , Institutt for polymervitenskap University of Southern Mississippi

- Maksimal seilkraft: Komplett guide til seil, seilteknologi og ytelse , av Brian Hancock, Nomad Press, 2003 (utdrag på denne lenken)

- Kadolph, Sara J. Anna L. Langford. Textiles, niende utgave. Pearson Education, Inc 2002. Upper Saddle River, NJ

- D. Tanner; JA Fitzgerald; BR Phillips (1989). "The Kevlar Story - an Advanced Materials Case Study". Angewandte Chemie International Edition på engelsk . 28 (5): 649–654. doi : 10.1002 / anie.198906491 .

- EE Magat (1980). "Fibre fra utvidede kjedearomatiske polyamider, nye fibre og deres kompositter". Philosophical Transactions of the Royal Society A . 294 (1411): 463–472. doi : 10.1098 / rsta.1980.0055 . JSTOR 36370 . S2CID 121588983 .